Материал нашел и подготовил к публикации Григорий Лучанский

Источник: П.Н. Смухнин. Простейшие обогревательные установки. Москва. Стройиздат. 1946 г.

6. Разборные металлические печи

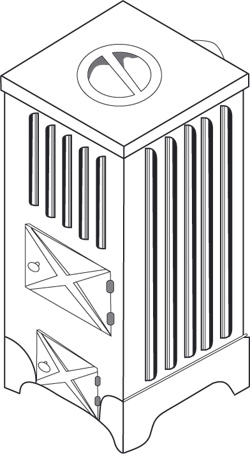

В качестве примера на рис. 27 приведен общий вид разборной чугунной печи в форме параллелепипеда с ребристыми стенками. Теплоотдача печи (без труб) около 1200 ккал/час. Расход дров — 1—1,5 кг/час, угля — 0,7—1 кг/час. Вес печи около 25 кг. Боковые стенки (правая и левая) вставляются в специально отлитые пазы в передней и задней стенках.

В верхней крышке печи имеется конфорка для варки пищи и кипячения воды. Корпус печи и колосниковая решетка имеют спору в постаменте, в котором имеется отверстие с поддувальной дверцей.

Сборка и разборка печи осуществляются в течение 5—7 мин. При сжигании топлива раскаленные топочные газы недостаточно интенсивно прогревают пространство около конфорки, в особенности при сжигании коротко пламенных сортов топлива. Поэтому рассматриваемая печь недостаточно эффективна в качестве очага. Этот недостаток можно устранить устройством отбойной плоскости ниже отверстия для выхода дыма из печи для направления газов под конфорку.

Рис. 27. Чугунная разборная ребристая печь

7. Простейшие печи-времянки

Под термином «печи-времянки» обычно понимаются простейшие печи из кровельного железа, изготовляемые кустарным образом.

Одна, из печей такого типа изображена на рис. 28 вместе с экономайзером Казанцева. Продолговатая форма параллелепипеда позволяет пламени лизать» верхнюю стенку-плиту и разместить в последней конфорку для приготовления пищи. Колосники составляются из двух загнутых П-образно полос железа, с отверстиями для притока воздуха только в первой половине примыкающей к топочной дверце, что ограничивает доступ лишнего воздуха.

Без экономайзера во времянке сжигается до 3 кг дров и течение часа, с экономайзером только 0,7—1 кг/час. Для варки пищи особенно эффективно сжигание еловых дров как длинно-пламенного топлива. Опыт показывает, что вода в кастрюле емкостью 7 л на первой конфорке закипает через 50—55 мин.; на второй конфорке в кастрюле 3,6 л закипание воды наблюдается через 70—75 мин., на третьей конфорке воду вскипятить нельзя, но на ней отлично подогреваются пища и вода для хозяйственных надобностей.

8. Простейшие форсунки для сжигания лузги

Различного рода лузга, получающаяся в качестве отходов при переработке технических культур (подсолнух) и злаков (рис, гречиха и др.), характеризуется значительным содержанием кремнезема, придающего частицам лузги жесткость, вследствие чего лузга при малых давлениях не прессуется без добавки вяжущих веществ. Лузга быстро высыхает.

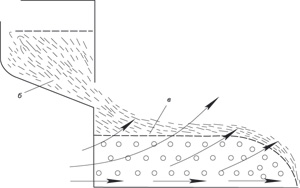

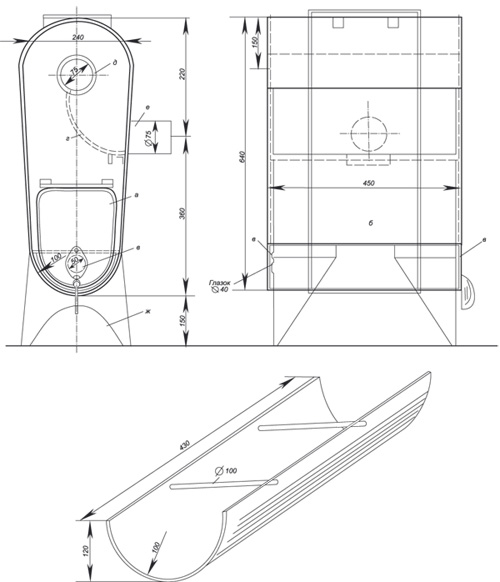

Жители степных районов давно выработали простые и рациональные приемы сжигания различного рода лузги на выпуклом желобе из листового железа с отверстиями на поверхности (рис. 29).

Сжигание лузги должно происходить в тонком слое и при хорошем перемешивании с воздухом. Для загрузки лузги устраивают желоб с бункером б или без него из листового железа.

Воздух для горения поступает в поддувало и из него направляется в железный желоб с большим количеством мелких отверстий. Вследствие твердости поверхности частиц лузги в движение ее по верхнему желобу происходит самотеком или при небольшом нажатии. При падении лузги на желоб с отверстиями она частично загорается на лету, как и при механическом дутье в больших топках. В отличии от печей для сжигания опилок форсунки при сжигании лузги требуют внимательного ухода. В этом случае будет получаться малое количество видимого дыма. В описанных форсунках можно сжигать, хотя и с трудом, древесные опилки и торфяную мелочь. При этом требуется еще более внимательный уход во избежание сильного дымления и неэкономичного сжигания топлива. Форсунка может быть прилажена к любой печи или очагу.

Рис. 29. Простейшая форсунка для сжигания лузги

9. Печи из железной тары

При использовании железной тары для изготовления простейших печей можно рекомендовать:

1) Применять только такие сосуды (тара из-под горючего и смазочных масел), которые не пригодны более для использования по прямому назначению.

2) Соблюдать осторожность при использовании сосудов, в которых хранился бензин или масло (опасность от взрыва). Для этой цели нужно производить очистку тары. При грубой очистке сосуды наполняют водой с песком, затем их усиленно катают, после чего еще раз прополаскивают. Для полной безопасности при механической обработке таких сосудов их следует наполнять песком или водой.

3) Для увеличения теплоемкости печь изнутри следует выкладывать кирпичом на глине, а обмуровку прикреплять к оболочке проволокой.

Дымовые трубы в случае необходимости можно изготовлять из консервных банок.

Для регулирования тяги следует устанавливать задвижки.

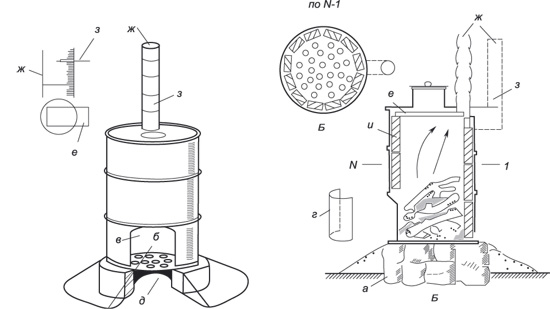

Рис. 30 изображает печь, изготовленную из железной бочки, где А — общий вид, Б — вертикальный разрез, В — горизонтальный разрез, Г — деталь задвижки. а — основание из камней, б — решетка (продырявленное дно), в — топочное, отверстие, г — железная пластина для прикрывания топочного отверстия, д — зольник, е — верхнее перекрытие печи, ж — дымовая труба (из консервных банок), з — задвижка в дымовой трубе, и — кирпич.

Рис. 30. Печь из железной бочки

В этой конструкции обращено внимание на экономное сжигание топлива, достигаемое регулированием тяги в дымовой трубе и прикрыванием топочного отверстия. Для этой же цели предусмотрено устройство простейшей колосниковой решетки.

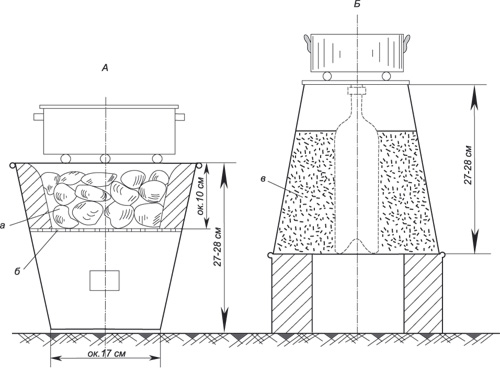

Рис. 31 изображает простейший очаг, изготовленный из металлической коробки, где: А — общий вид, Б — продольный вертикальный разрез. а — основание из камней, б — решетка (продырявленное дно коробки), в — плита для подогревания и варки пищи, г — топочное пространство, д — дымовая труба из консервных банок.

Очаг на рис. 31 в форме параллелепипеда с широким основанием создает благоприятные условия для приготовления пиши.

Для экономного сжигания топлива топочное отверстие, как всегда, необходимо прикрывать дверцей или приставным листом железа для уменьшения подсасывания лишнего воздуха.

Обе последние печи (рис. 30 и 31) могут быть использованы для подсушки одежды и просушки помещения.

Рис. 31. Очаг из металлической коробки

10. Повышение теплоемкости металлических печей

Повышение теплоемкости металлических печей проще всего достигается устройством футеровки внутри печей из таких материалов, как шамот, кирпич. Это мероприятие влечет за собой:

а) уменьшение резких колебаний температур воздуха,

б) упрощение обслуживания печей, давая возможность делать перерывы и топках.

в) уменьшение пожарной опасности металлических печей при их эксплуатации.

Иногда устройство футеровки из кирпича в металлической печи неудобно или невозможно. В этом случае около печи можно выложить стенку из кирпича или глины, охватывающую печь с трех сторон. При этом форма этой стенки в плане должна обеспечивать теплоотдачу нагретых поверхностей этой стенки лучеиспусканием в окружающее пространство.

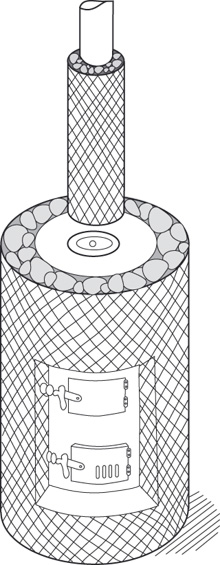

Рис. 32. Металлическая печь с обкладкой булыжным камнем

Один из простейших приемов повышения теплоемкости металлических печей показан на рис. 32. Печь окружена проволочной сеткой-кожухом; пространство между стенками печи и кожухом заполнено булыжным камнем. То же рекомендуется делать и в отношении наиболее раскаленной части трубы. Такое мероприятие, очевидно, улучшает условия горения топлива, что особенно необходимо для влажных топлив.

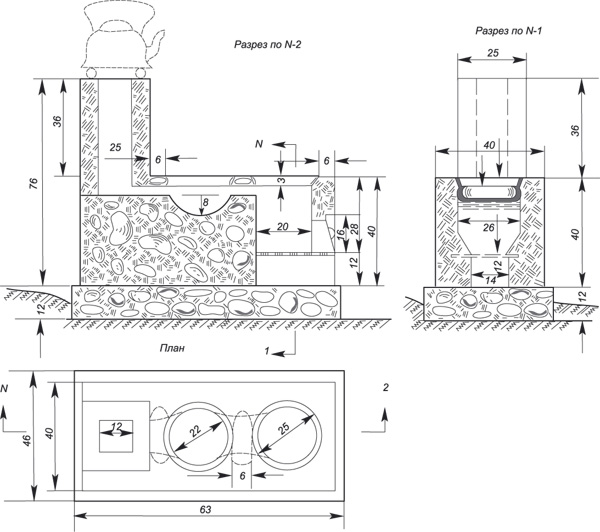

II. Мангалы

В южных районах СССР мангалами зовут переносные железные очаги, имеющие форму усеченного конуса (ведра), для сжигания твердых сортов топлива с целью приготовления пиши и кипятку. Эти приборы, по-видимому, были заимствованы из стран Дальнего Востока (Китай, Япония), где они изготовляются также из керамики и служат жаровнями для сжигания древесного угля. Древесный уголь, являясь во всех отношениях прекрасным топливом, при сжигании в обычных жаровнях может выделять окись углерода, что и заставило доц. И.А. Меньшикова разработать специальную печь для сжигания древесного угля. Следовательно, при сжигании в мангалах беспламенных (бездымных) сортов топлива — древесного угля, кокса и антрацита — необходимо принимать меры предосторожности в отношении угарного газа (окиси углерода).

Поэтому мангалами и жаровнями рекомендуется пользоваться в проветриваемых помещениях или на открытом воздухе. В мангалах, приспособленных для сжигания каменных углей, железное ведро устанавливается своим дном вниз, затем в ведре укладывается простейшая колосниковая решетка из металлических прутьев или дырчатого железа, прорезается щель для доступа воздуха в зольник. Стенки ведра выше колосниковой решетки обмазываются глиной во избежание быстрого прогорания железа и для создания лучших условий, горения топлива (рис. 33, А).

Поверх ведра кладутся металлические прутья или дырчатое железо для установки на них сосудов с водой или пищей.

Для средних сортов каменных углей расстояние между топочной решеткой и верхним обрезом ведра принимается около 10 см.

При использовании угольной мелочи для сжигания в мангале из нее следует предварительно приготовить угольные лепешки с подмешиванием глины (лёсс) в качестве связывающего материала.

Такой способ утилизации угольной мелочи в местных приборах отопления практиковался китайцами и был впервые описан французским миссионером Граммоном, труд которого был издан на английском языке в 1771 г. Китайцы прибавляли к угольной мелочи от 1/3 до 1/2 глины, а затем из этой смеси формовали куски нужных размеров, получая при этом топливо с большей теплотворной способностью, чем дрова, но несравненно более дешевое. Такой способ сжигания угольной мелочи в мангалах практикуется в среднеазиатских республиках.

Горение таких лепешек происходит практически без пламени (без дыма).

Использование угольной мелочи с добавкой глины в местных приборах отопления давно известно и в Западной Европе из соображений не только экономии, но для достижения бездымного сжигания низкосортных углей, как это рекомендовано в 1860 г. Румфордом в Англии.

Для розжига каменных углей в мангалах применяется длиннопламенное сухое топливо (щепки, стружки, дерево). В мангалах можно сжигать также древесные опилки, торфяную мелочь и костру лубяных растений.

Во Фрунзе инж. А.А. Демша провел ряд полезных мероприятий в этом отношении. Для сжигания древесных опилок он устраивал мангал из старого ведра, устанавливая последнее широким основанием на кирпичах, образующих зольник. Взамен топочной решетки использовалось перфорированное (дырчатое) железо; дно из ведра удалялось.

В центральной частя такого прибора устанавливалась бутылка из-под виноградного вина, а затем насыпались опилки, которые уплотнялись вокруг бутылки трамбованием (рис. 36, Б), затем бутылка осторожно удалялась и производилось поджигание опилок по цилиндрической поверхности их. Более интенсивное горение происходило внизу вследствие лучшего доступа туда воздуха. Расположение опилок в форме кольца с широким основанием понизу создавало устойчивый очаг горения опилок без обрушения их. Сухие опилки горят ровно, с небольшим факелом пламени в центре мангала, без видимого простым глазом дыма. Влажные опилки в мангале описанного типа горят с образованием дыма с выделением массы искр при сотрясении такого мангала. Торф горит хуже опилок с большим количеством дыма и характерным неприятным запахом.

Рис. 33. Мангалы

12. Металлические печи для просушивания помещений

Для просушивания вновь отстраиваемых помещений, в которых применяется известь для внутренней штукатурки, целесообразнее всего применять такие печи, которые давали бы тепло и углекислый газ дли связывания последнего с известью (СаО+СО2 = СаСО3). С этой точки зрения подходят любые жаровни и мангалы при сжигании в них бездымных сортов топлива (кокса, антрацита, древесного угля).

К сожалению, при горении топлива в мангалах и жаровнях образуется окись углерода (угарный газ).

Для просушки многоэтажных жилых корпусов в Ленинграде применялись металлические печи, работающие на коксе с механической продувкой через них вентилятором воздуха и нагнетанием продуктов горения в просушиваемые помещения.

В гигиеническом отношении эти приборы оказались неудовлетворительными вследствие содержания высоких концентраций окиси углерода в продуктах горения, опасных для лиц, соприкасающихся с осушкой помещений и для проживающих в соседних квартирах людей.

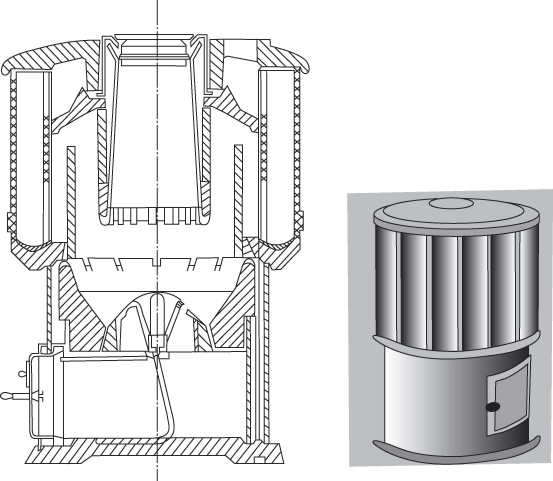

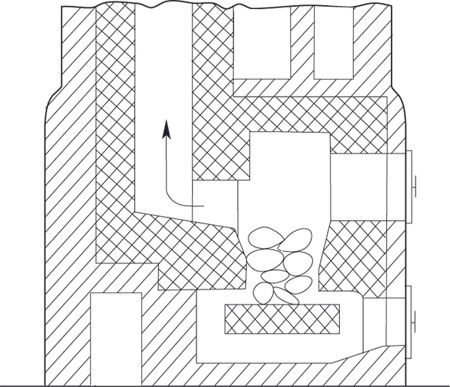

Указанные обстоятельства побудили разработать безугарные обогревательные установки, к числу последних относится нагревательная печь-жаровня (рис. 34) доц. И.А. Меньшикова.

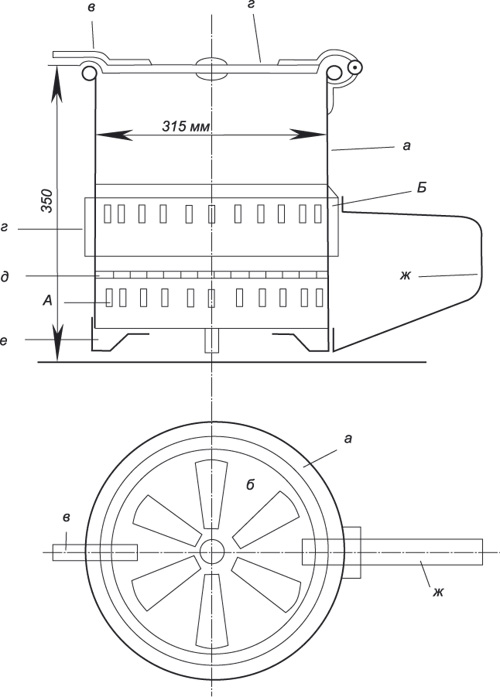

Печь состоит из цилиндрического корпуса а, закрываемого сверху крышкой б на шарнире с регулятором в, который поворотом рукоятки около центральной заклепки открывает или закрывает отверстия, служащие для выхода продуктов сгорания из печи.

Пояс г закрывает отверстия для вторичного воздуха. Решетка д прикреплена к стенкам корпуса печи и расположена непосредственно над отверстиями для поступления первичного воздуха. Печь снабжена четырьмя ножками е и удлиненной ручкой ж из полосового железа.

Ручка приклепана к наименее нагревающимся деталям печи, каковыми являются пояс, для направления вторичного воздуха (вверху) и ножки (внизу).

Первичный воздух поступает через отверстия А размерами 38х10 мм под решетку д, число которых равно 30, а площадь живого сечения их 105 см2. Первичный воздух, проходя через решетку д и встречая раскаленный уголь, первым вступает с ним в реакцию горения.

Рис. 34. Печь-жаровня доц. Меньшикова для древесного угля

Вторичный воздух поступает через отверстия Б, расположенные под поясом 4, в печь и там встречается с продуктами сгорания, проходящими через раскаленный слой угля, и с самим углем. Назначение вторичного воздуха — создать вторую зону горения для усиления процесса горения и для предотвращения процесса восстановления СО2 обратно в СО.

Неизбежный подогрев вторичного воздуха при движении его около горячих стенок под поясом 4 способствует повышению температуры в печи.

Материалом для изготовления печи служит кровельное или тонкое листовое железо; колосниковая решетка печи делается из 3—4 мм железа.

Отдельные элементы печи соединяются путем сварки или склепки.

Печь вмещает около 2,5 кг древесного угля. По опытным данным в течение 1/2 часа в печи сгорает лишь 70—80% вмещаемого угля, остаток угля (30—20%) нужен для розжига следующей порции холодного угля.

Если принять в расчет минимальные количества сжигаемого угля от одной загрузки, т.е. 70% или 1,75 кг по весу угля, то при минимальной теплотворной способности его в 6900 ккал/кг получается, что в течение 1 мин. печь выделяет около 400 ккал, а в 1 час соответственно около 24000 ккал.

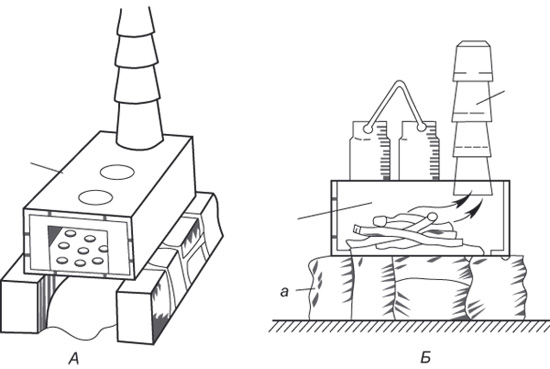

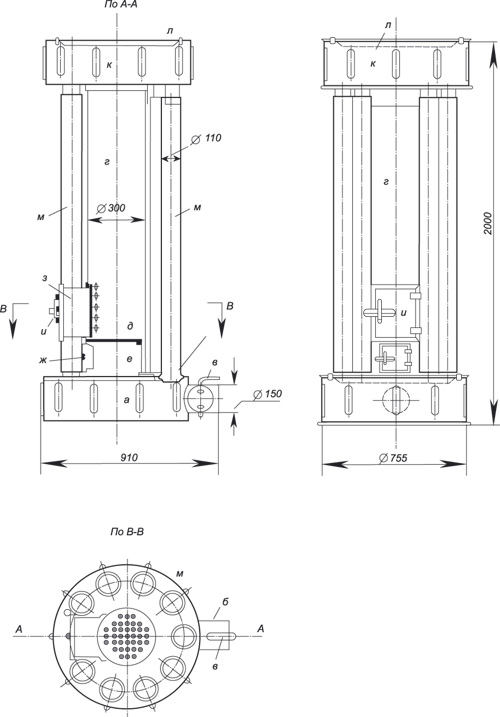

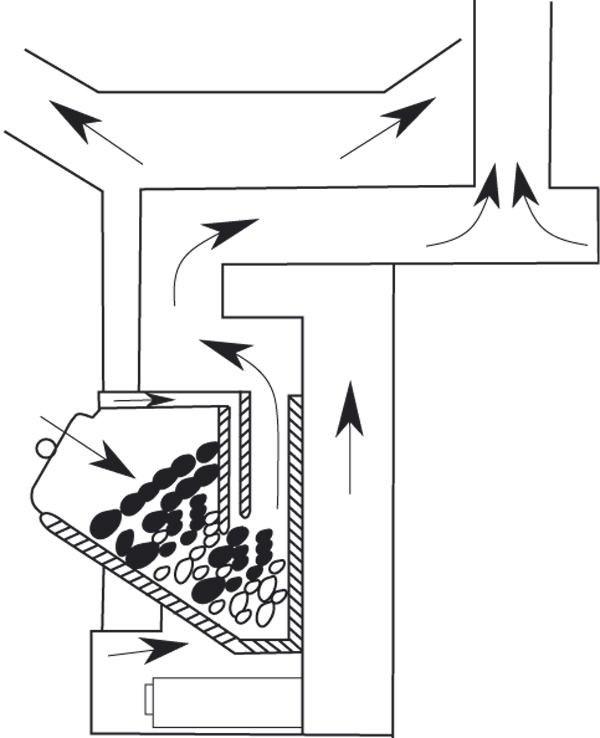

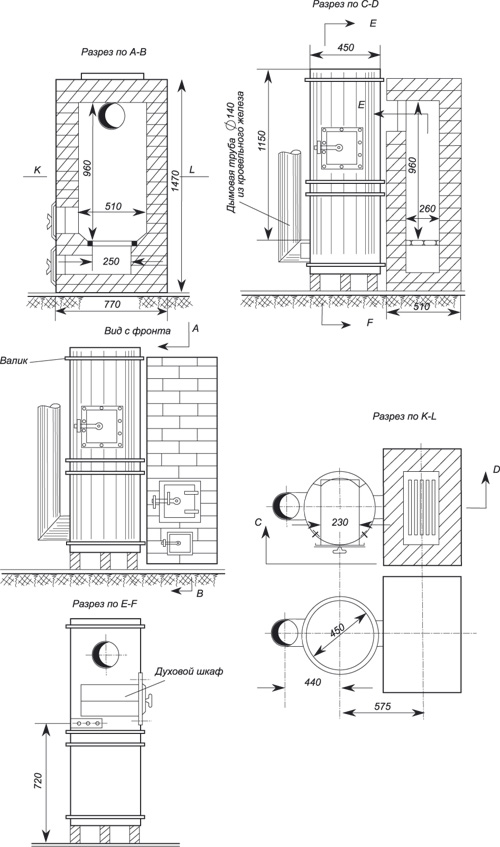

Для сушки помещений можно использовать разборную металлическую калориферную печь, изображенную на рис. 35, на основе предложенного автором книги в 1927 г. огневого калорифера, получившего в свое время осуществление в лабораторных условиях и на производстве.

Как видно из рисунка, печь состоит из трех основных элементов:

1) нижней цилиндрической коробки, служащей основанием и сборником для удаления дымовых газов в трубу;

2) металлических труб, служащих для сжигания топлива и для циркуляции дымовых газов;

3) верхней цилиндрической коробки, распределяющей поток дымовых газов, таких же размеров, как и нижняя.

Для удаления из нижней коробки а дымовых газов к ней присоединен патрубок б с дроссель-клапаном в для регулирования тяги. Средняя труба г является одновременно и топливником, для чего в ней устраивается колосниковая решетка д и зольник е с патрубком для выгребания золы ж и поддувальными дверцами з. Для загрузки топлива устроен патрубок и с топочными дверцами к.

Дымовые газы, поднимаясь из топливника вверх, достигают сборной верхней коробки л, из которой направляются вниз по металлическим трубам м, число которых девять, в нижнюю сборную коробку а и далее в дымовую трубу.

Рис. 35. Разборная металлическая калориферная печь П.Н. Смухнина

В топливнике можно сжечь около 10 кг в 1 час дров (нормальной влажности) или около 5 кг каменного угля. Производительность калорифера — около 20000 ккал/час.

Параллельная система дымоходов обеспечивает равномерный прогрев газоходов, по которым дымовые газы опускаются вниз из верхней коробки в нижнюю, и создает незначительные гидравлические сопротивления в печи. При установке печи в сгораемых помещениях необходимо принимать противопожарные мероприятия, регламентированные ГОСТ 1748-42 и 2127-43. Для просушки небольших помещений может служить переносная сушильная печь из кровельного железа, представленная на рис. 36.

Наружные боковые стенки печи составлены из двух полуцилиндрических поверхностей (из которых нижняя с меньшим радиусом), соединенных наклонными к горизонту стенками с двумя буртиками на каждой из них для жесткости. В одной из торцевых стенок печи устроены топочные дверцы а на петлях, которые собственной тяжестью прикрывают топочное отверстие печи. Колосниковая решетка заменяется согнутой по форме дна полуцилиндрической поверхностью б, удерживаемой в таком состоянии двумя железными тягами, на которые и кладутся сжигаемые в печи дрова.

Необходимый для горения топлива воздух поступает в печь частично через неплотности топочной дверцы или организованно через два глазка в диаметром 4 см каждый, устроенные в топочной дверце и в торцевой стенке печи, противоположной топочному отверстию. Открытие глазков подвижной крышкой позволяет регулировать приток воздуха в нужных пределах и создавать условия для медленного горения топлива. Продукты горения в топливнике, поднимаясь вверх, встречают на своем пути изогнутую поверхность г, которая вынуждает дымовые газы огибать трубу д диаметром 75 мм, проходящую внутри печи в расширенной ее верхней части, неравномерно прогревая ее стенки и вызывая движение по ней воздуха. Наличие изогнутой отбойной поверхности г и трубы д отжимает раскаленные газы по периферии печи по типу циклонов, вследствие чего цилиндрическая верхняя поверхность печи весьма сильно накаляется. В средней ее части снаружи прикрепляется заклепками горизонтальная площадка, состоящая из прямоугольной железной рамки для размещения там просушиваемых предметов, когда жар в печи спадет, или для подогрева там воды или пищи.

Рис. 36. Переносная сушильная печь из кровельного железа

Для отведения дымовых газов из печи служит патрубок е диаметром 75 мм, расположенный за отбойной стенкой г. В нижней часта печи приклепаны из кровельного железа ножки ж. Наклонные к полу боковые стенки печи способствуют прогреву нижней зоны помещения в районе печи лучеиспусканием.

В целом форма печи напоминает отопительный радиатор с ножками, но более эффективный в отношении теплоотдачи, — порядка 2000—2500 ккал/час при топке дровами.

Высокий топливник печи удобен для сжигания в нем длиннопламенных сортов топлива. Кроме отжатая газов, отбойная поверхность г в некоторые моменты горения топлива может оказаться полезной в качестве экрана, излучающего тепло, а также будет способствовать вместе с трубой д скорейшему искрогашению в пределах печи.

Значительные размеры топливника этой печи позволяют сжигать в нем такие объемистые сорта топлива, как солома и сухой бурьян (куран).

Глава III

Обогревательные установки из кирпича, керамики и других материалов

I. Развитие установок

В конструкциях кирпичных печей вполне определенно наметилась тенденция уменьшения объема кладки за счет более рационального использования кирпича для улучшения теплообмена. Практически это достигается уменьшением толщины стенок топливников (исследования Пересвет-Солтана в 1909 г.) и уменьшением толщины стенок прочих элементов печей.

Разработаны конструкции канальных печей с преимущественным прогревом низа печей, что дает более равномерное распределение температур воздуха по высоте отапливаемых помещений и сокращает расход топлива для достижения одинакового теплового эффекта в сравнении с печами иных конструкций. В России такие печи были впервые сконструированы в 80-х годах прошлого столетия инж. Степановым.

Ряд вариантов стационарных печей этого рода предложен советскими специалистами (Смухнин, Кашкаров, Бордзенко, Степанов, Вудаков и др.).

Разработаны также конструктивные варианты сборных блочных печей с преимущественным прогревом нижней половины их. Одним из первых конструкторов таких печей является инж. Яхимович.

Сконструированы печи с насадками из кирпича (печи Свиязева, Быльчинского, Карабанова и Самарина и др.).

По возможности равномерное сжигание в печах топлива для уменьшения потерь тепла с лишним воздухом через трубу достигается несколькими способами:

а) уменьшением размеров топливников в печах (начиная со Свиязева и Войницкого) с подкладыванием в них топлива по мере сгорания последнего и устройством призматических топливников с углублением в них колосниковых решеток для дожигания углей с минимальным числом прогаров;

б) устройством наполнительных шахт для закладки кускового топлива, как каменный уголь, антрацит (Ерченко);

Рис. 37. Разборная керамическая печь инж. Уайта

в) применением герметичных дверец, что резко сокращает доступ воздуха для горения топлива и приводит к весьма медленному и длительному горению последнего в топливниках печей;

г) применением задвижек на дымовых трубах и регулирование последними доступа воздуха для горения.

Для индустриализации печного дела предложены разборные печи из отдельных блоков, что упрощает сборку их.

Для изготовления отопительных печей, в частности разборных, начинает широко применяться керамика. Большой размах конструирования керамических печей наблюдается в США.

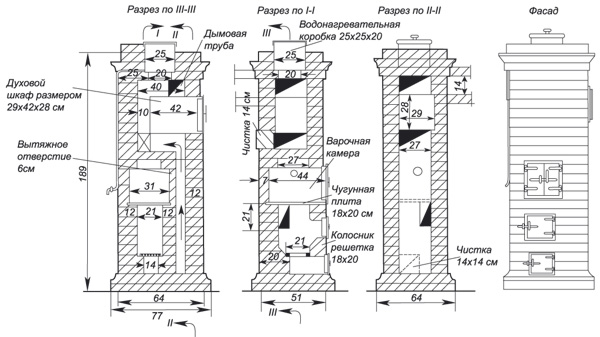

На рис. 37 приведены вертикальный разрез и внешний вид разборной печи из керамики конструкции инж. Уайта, а на рис. 38 — схематический разрез и внешний вид отопительной печи из керамики конструкции Иллинойского университета. Рассматривая чертежи печей, можно констатировать:

а) стремление обеспечить равномерное горение топлива и упростить уход за печами путем применения наполнительных шахт;

б) стремление к достижению полноты горения топлива путем рассредоточенного (в трех местах) подвода воздуха (печь Иллинойского университета рассчитана на бездымное сжигание угля);

Рис. 38. Керамическая печь Иллинойского университета

в) стремление развить тепловоспринимающую и теплоотдающую поверхности (печь Уайта);

г) введение автоматических регуляторов (печь Иллинойского университета) для упрощения ухода за печью и повышения КПД ее.

Арх. Свиязевым впервые на русском языке опубликованы технически обоснованные конструкции кухонных очагов. Его очаги имеют следующие особенности:

а) уменьшенные размеры топливников для экономного сжигания топлива: для дров им разработан специальный топливник с узкой щелью для подвода воздуха взамен колосниковой решетки;

б) уменьшенные размеры очагов в сравнении с очагами того времени для сокращения расхода тепла на прогрев кирпичной кладки; идя по этому пути, были разработаны переносные очаги-плиты;

в) введенная Свиязевым впервые в России параллельная система дымооборотов в печах большой теплоемкости, применена им и в очагах с двумя духовыми шкафами, чем достигается равномерность прогрева последних;

г) оптимальные размеры высоты газоходов под горизонтальными плитами очагов: для плиты с одним духовым шкафом не более 9 см, а для плит с двумя духовыми шкафами не более 7 см;

д) откидные дверцы топливников, позволяющие регулировать поступление воздуха через них для дожигания летучих углеводородов.

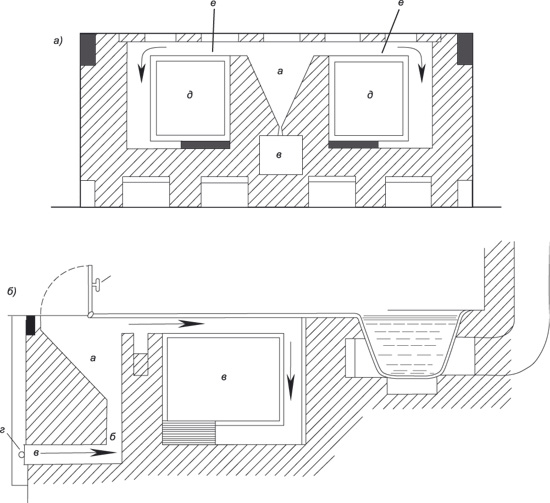

В очагах (рис. 39), предложенных Свиязевым, отходящие в трубу дымовые газы по пути подогревали в котлах воду для хозяйственных надобностей.

Призматические топливники а выполнены с узкими щелями б для подвода воздуха взамен колосниковых решеток, зольники в снабжены дверцами г. Духовые шкафы д и газоходы над ними е имеют ограниченные размеры по высоте. В конце газоходов над духовыми шкафами устраивались небольшие порожки для задержания золы, которые создавали своеобразный газослив и подпирали неглубокий газоход. Эти порожки способствовали поджатию раскаленных газов к обогреваемой ими плите.

В некоторых конструкциях очагов Свиязев предусмотрел, дополнительное поступление подогретого воздуха по каналу 7 к пламени при выходе последнего из топливника для дожигания несгоревших углеводородов.

Рис. 39. Варианты очагов арх. Свиявева

Большое внимание уделял Свиязев регулированию поступления воздуха в топливник откидными дверцами з и дверцами в зольнике г; последние при сжигании дров обычно не открывались вовсе.

Он также отмечал, что конструкции кухонных очагов (рис. 39) не гарантировали хорошего использования тепла сжигаемого топлива, что и характеризовалось высокими температурами отходящих в трубу дымовых газов.

Отмеченные особенности очагов Свиязева представляют интерес и в настоящее время.

Более поздние конструкции кухонных очагов сохранили основные конструктивные размеры очагов Свиязева.

Для кухонных плит Пересвет-Солтан рекомендует высоту дымохода под плитой и вокруг пирожного шкафа делать еще меньше (около 5 см) для лучшего использования тепла продуктов горения. Им же подчеркивается необходимость регулирования задвижками притока воздуха и интенсивности горения топлива.

Целесообразность использования тепла дымовых газов от кухонных очагов посредством обогревательных щитков достаточно отчетливо выявлена у А. Скородинского.

В отношении высоты газоходов под плитой оставлены свиязевские нормы (7—9 см) с высотой топливников 22—28 см.

Проф. Павловский рекомендует топливники очагов устраивать возможно малого размера высотой 27—31 см, оставляя высоту газоходов под плитой по Свяязеву (7—9 см).

А.П. Трухачев приводит чертежи кухонного очага с топливниками для плиты и для духового шкафа, с верхним топливником высотой всего 14 см и с решеткой в 1/40 от площади плиты; загрузка топлива в этот топливник производится через конфорку. Газоход под плитой высотой 6—7 см имеет две поперечные перегородки, турбулизирующие газовый поток для энергичного подогрева трех кастрюль.

Интересно отметить, что в заграничной литературе текущего столетия рекомендуется для лучшего поджатия газов к плите высоту газохода под плитой принимать не больше 5—7 см. Последние величины обосновывались опытами с кухонными плитами. Таким образом подтверждается рациональность размеров, предложенных Свиязевым и Пересвет-Солтаном. Опытами выявлен весьма низкий КПД кухонных плит (15—20%), если последние не снабжены дополнительными устройствами по использованию тепла дымовых газов.

Непонятным кажется появление в современной технической литературе описания кухонных очагов, в которых не учтен многолетний опыт упомянутых ранее строителей (А.Л. Веников и П.Д. Вознович опубликовали несколько обогревательных установок смешанных конструкций, например за № 15 — кирпичная времянка-плита с духовым шкафом. В этой конструкции высота топливника выбрана 45 см, а высота газохода под плитой 12 см.

В еще более солидном труде приведено пять типов кухонных очагов, из которых два очень крупных для общественных столовых, остальные три очага рассчитаны на приготовление пищи соответственно на 12, 10 и 6 человек.

Топливник очага на 12 человек имеет размеры 51х35х26 см, а топливник в очаге для 10 человек имеет размеры 58х42х25 см, где средние множители обозначают высоту топливников.).

В самом малом очаге (49) высота топливника 27—28 см. При этом размер колосниковой решетки 20x27 см в свету превышает таковую самого большого из трех упомянутых очагов.

Экономия топлива заставила строителей искать пути использования части тепла дымовых газов от кухонных очагов—плит.

В настоящее время это достигается:

а) установкой около плит кирпичных обогревателей «щитков» с вертикальными дымоходами, в которых движение газов происходит последовательно или параллельно в зависимости от располагаемого напора в трубе и конструктивных особенностей очага; иногда вместо «щитка» устанавливается небольшая печь, могущая нагреваться или дымовыми газами от плиты или самостоятельно при сжигании топлива в топливнике;

б) развитием в массиве очага-плиты горизонтальных дымоходов с возможностью движения дымовых газов по кратчайшему пути (лето) или по развитой системе дымоходов — в холодное время года.

В качестве примера возможного увеличения использования тепла, в кухонных плитах на рис. 40 показана кухонная плита, реконструированная автором книги (1920 г.). Топливник а высотой около 17 см снабжен колосниковой решеткой, разделяющей его от зольника б. Раскаленные газы проходят под плитой по газоходу высотой около 5 см. Они могут удаляться затем в дымовую трубу в или направляться под духовой шкаф г (который обтекается дымовыми газами с четырех сторон), подзольник б, под сосуд для согревания воды д и далее по горизонтальным газоходам, расположенным над шанцами 2, удаляться в дымовую трубу. Такое устройство плиты потребовало установки дополнительных прочистных дверец и задвижек и изготовления из кровельного железа коробов для шанцев (рис. 41).

Однако дополнительные затраты на материал и рабочую силу быстро окупились экономией на топливе.

В качестве опыта в 1942 г. в г. Фрунзе была построена в одном из общежитий кухонная плита средних размеров. В ней вместо двух больших топливников были устроены четыре топливника малых размеров, горячие газы которых обогревали духовые шкафы. Опыт дал положительные результаты в отношении экономии топлива.

При постройке кухонных очагов для их экономной эксплуатации должны соблюдаться следующие требования:

1. Кухонные очаги-плиты, работающие на твердых сортах топлива, должны иметь минимальные размеры для уменьшения тепловой инерции их и расхода тепла на прогрев теплоемких массивов в теплое время года. Металлические плиты в этом отношении лучше кирпичных (в Западной Европе промышленность выпускает металлические плиты различных вариантов, включая и миниатюрные).

2. В поселковом строительстве для использования тепла отходящих из кухонных плит дымовых газов надлежит устраивать обогревательные щитки или небольшие печи-экономайзеры.

3. Постоянное регулирование процесса горения топлива и ограничение поступления лишнего воздуха надо осуществлять задвижками и поддувальными дверцами (выдвижными ящиками).

Рис. 40. Кухонная плита конструкции П.Н. Смухнина

2. Квартирные очаги-плиты с обогревателями

В период с 12 по 19 марта 1944 г. в Москве была организована выставка конкурсных проектов жилых домов для самодеятельного строительства в районах, освобожденных от немецкой оккупации.

Ряд авторов предусмотрел отопление жилых домов посредством установки кухонных плит с обогревателями.

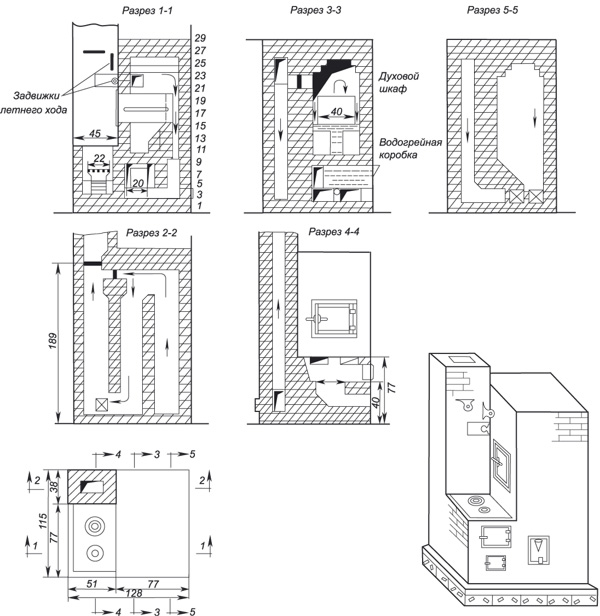

Наиболее полно вопросы отопления были учтены в проекте под девизом «Родине» (рис. 42).

Топливник очага приемлемых размеров снабжен колосниковой решеткой для сжигания любых сортов твердого топлива. Некоторое углубление этой решетки было бы полезным для лучшего скатывания и последующего дожигания углей без образования прогаров.

Рис. 42. Квартирный очаг-плита с обогревателем под девизом «Родине»

Основные характеристики печи.

1. Теплопроизводительность при одной двухчасовой топке — 2750 ккал/час.

2. Активная поверхность плиты — 0,32 м2.

3. Объем духового шкафа — 0,80 м3.

4. Объем водогрейной коробки — 30 л.

5. За двухчасовую топку печи температура воды и коробке повышается минимум на 45°.

6. Расход дров средней влажности (с Qнр=2750 ккал/час) на одну двухчасовою топку при зимнем ходе дымовых газов составляет 40 кг.

Чтобы зола не вываливалась при открывании поддувальной дверцы, полезно было бы дно зольника также углубить.

Устройство двух щелей для удаления из топливника раскаленных газов в непосредственной близости к конфорочным отверстиям должно обеспечивать хороший прогрев устанавливаемых на конфорки сосудов для варки пищи.

Наличие духового шкафа, в широком газоходе способствуем образованию вихрей и увеличивает теплоотдачу дымовых газов. Однако обтекание последними духового шкафа снизу вверх не гарантирует равномерного прогрева его.

Обогрев духового шкафа предусмотрен зимой и летом. В теплое время года дымовые газы после обогрева плиты и духового шкафа направляются в дымовую трубу, а зимой они опускаются вниз и прогревают массив обогревателя. Большое сечение дымоходов вряд ли обеспечит интенсивную теплоотдачу со стороны дымовых газов.

Ряд конструкций кухонных очагов с обогревательными щитками разработан Военпроектом (Атлас чертежей обогревательных установок подготовляется к изданию Воениздатом).

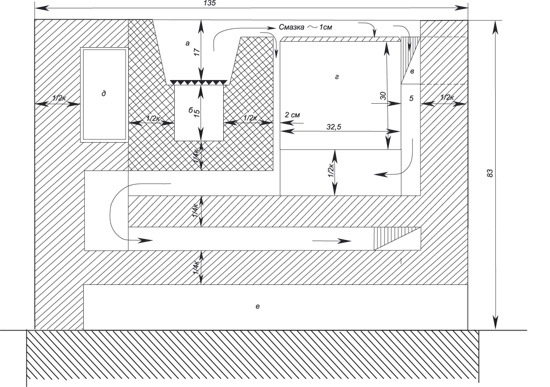

В качестве примера на рис. 43 показан небольшой очаг с обогревательным щитком. Толщина стенок щитков в 1/2, кирпича не обеспечит интенсивную теплоотдачу. Опыт строительства таких обогревателей в Киргизии, но толщиной в 1/4 кирпича дал положительные результаты.

Рис. 43. Квартирный очаг-плита с обогревательным щитком Военпроекта

При выполнении такого очага в натуре следует высоту топливника уменьшить, доведя ее примерно до 20—25 см, при топке дровами, а высоту газоходов — до 5 см.

3. Отопительно-варочные кирпичные печи

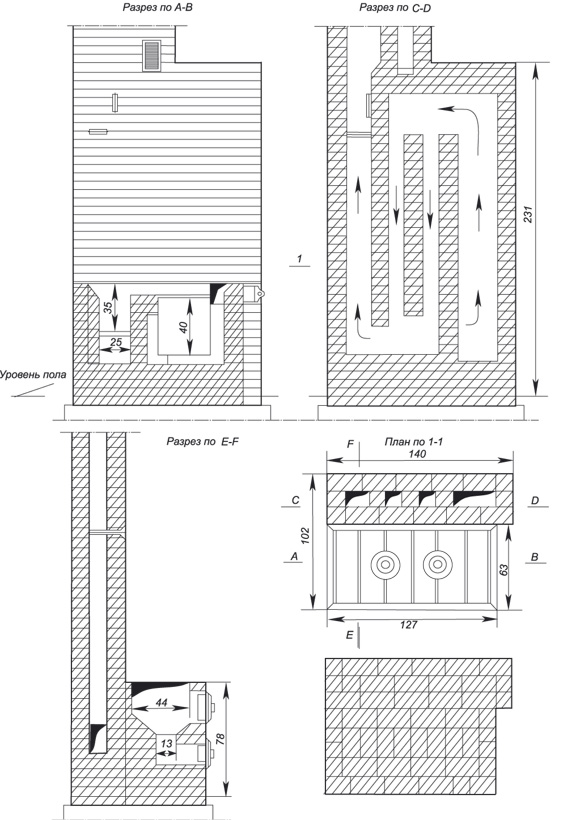

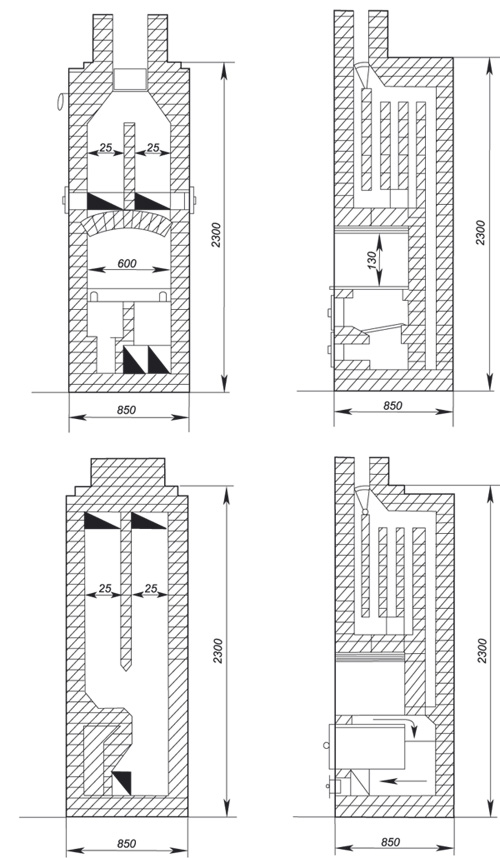

В Академии коммунального хозяйства им. Е.Д. Памфилова арх. В.А. Потаповым разработаны шесть вариантов печей, из которых два (П-1, П-3) прошли лабораторные испытания.

Печь П-1 (рис. 44) средней теплоемкости с теплоотдачей около 1400 ккал/час. Для лучшего догорания углей колосниковая решетка по отношению низа топочной дверцы углублена на один ряд. Большее углубление решетки даст еще лучшие результаты и должно быть рекомендовано путем поднятия топочных дверец. Над топливником располагается варочная камера в виде духового шкафа из толстого железа.

Из топливника раскаленные газы после обогрева низа варочной камеры переваливают в опускной канал сечением 27х7 см, опускаются до уровня колосниковой решетки, а затем поднимаются вверх до перекрыши печи, подогревая дно водогрейной коробки и прогревая духовой шкаф, после чего удаляются в дымовую трубу.

Для удаления из варочной камеры при приготовлении в ней пищи водяных паров и чада предусматривается устройство в торцевой стенке варочной камеры круглого отверстия, закрываемого задвижкой (глазок), которое сообщается со специальным патрубком. В боковой стенке патрубка проделано отверстие для отвода дыма от самовара. Указанный патрубок присоединяется к дымовому каналу после задвижки. Дымовые газы из печи отводятся по каналу в стене или в коренную трубу. Может быть сделана и насадная труба, для чего водогрейный бачок сдвигается в сторону.

Испытания печи доказали, что в течение 1 ч. 40 м. можно:

а) в духовом шкафу испечь белый хлеб весом 1,3 кг с коркой одинакового качества со всех сторон;

Рис. 44. Отопительно-варочная печь П-1 арх. Потапова

б) в варочной камере сварить суп хорошего качества (3,65 кг);

в) сварить 1 кг картофеля в 0,75 кг воды;

г) испечь 0,75 кг свеклы;

д) вскипятить 1,79 кг воды.

Для нагрева печи и приготовления в ней пищи было сожжено 15,1 кг дров влажностью 38,6%. На основании испытания КПД для лабораторных условий принят 0,77.

Температура отходящих дымовых газов значительна, она доходила до 300°. При испытаниях печи наблюдалась неравномерность горения топлива, содержание углекислоты в дымовых газах колебалось в пределах от 6 до 16%.

Из конструктивных недостатков печи, кроме больших размеров колосниковой решетки и малого заглубления ее в топливнике, приходится отметить отсутствие прямого хода дымовых газов для летнего периода и малый размер зольника для всех видов твердого топлива кроме дров.

Наличие карниза конструктивно не оправдывается, на его изготовление расходуется лишний материал. Устранение карниза упростит кладку печи.

Рис. 45. Отопительно-варочная печь П-3 арх. Потапова

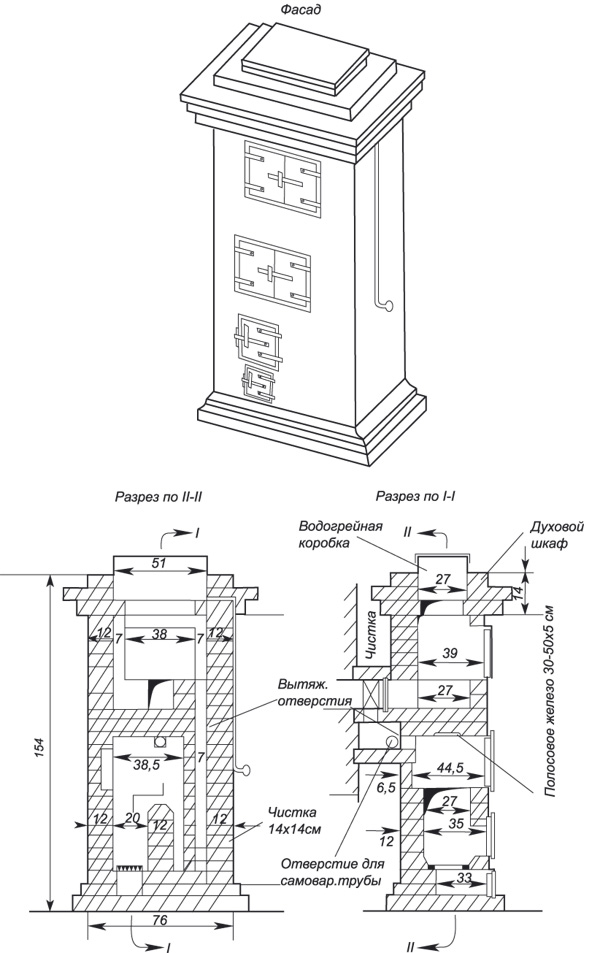

Отопительно-варочная петь П-3 (рис. 45) мало, отличается от печи П-1. Она имеет более благообразный вид с внешней стороны за счет более скромных размеров карниза.

В этом варианте внесено исправление в топливник: — углублена колосниковая решетка. При испытании печи выяснилась возможность улучшения работы печи путем уменьшения размера хайла с 12x21 см до 12x14 см (по идее, рекомендованной Пересвет-Солтаном в 1909 г.).

Более конструктивно (проще) решается вопрос удаления чада из варочной камеры в дымоход печи. Предусмотрена также установка чугунной плиты над топливником.

Температура отходящих газов доходила до 280°, а содержание в них углекислоты не превышало 6—9%.

Теплоотдача печи около 1300 ккал/час в течение 12 час. В качестве топлива сжигались сырые дрова (влажность 39%); причем в течение 1 ч. 37 м. сгорело 9 кг.

Температура воду в водогрейной коробке доходила до 56,5°.

Основной недостаток печи П-1 — отсутствие укороченного движения дымовых газов для летнего периода времени — не ликвидирован и в рассматриваемом варианте печи П-3. Кроме того, в последнем варианте следовало бы увеличить размеры зольника.

На рис. 46 представлен один из вариантов отопительно-варочной печи (шведка) по конкурсному проекту, представленному под девизом «зеленый ромб».

В этой печи имеется возможность в теплое время года направлять дымовые газы из-под плиты по прямому пути в дымовую трубу. Достоинством печи является возможность хорошего прогрева низа печи. Развитая поверхность тепловоспринимающих поверхностей печи гарантирует высокий КПД печи при эксплуатации ее в холодное время года. Неудачно выбрана конструкция вьюшки с ручкой, носящей название «барана», она неплотно закрывает трубу, не позволяет регулировать тягу и скорее портится, чем другие регулирующие и закрывающие трубу приборы (задвижки, вьюшки и т.п.).

Рис. 46. Отопительно-варочная печь по девизом «Зеленый ромб»

4. Кирпичная печь-очаг для сжигания низкосортных видов топлива

Для сжигания низкосортного торфа Киргоспроект запроектировал кирпичную печь-очаг (рис. 47).

Особенностями конструкции этой печи являются: большой топливник а, приспособленный для подсушки мокрого торфа и доследующего его сжигания на ступенчатой колосниковой решетке б, две плиты в и г для усиления теплоотдачи, духовой шкаф д, обогреваемый дымовыми разами, и подтопочное пространство е для предварительной подсушки топлива. Печь может быть использована для обогрева помещения, приготовления пищи и сушки одежды. Во временных помещениях эту печь можно выкладывать из кирпича-сырца с более тонкими стенками, а взамен чугунных плит применять листовое железо.

Рис. 47. Кирпичная печь-очаг Киргоспроекта

Топливник печи можно перекрывать сводом из кирпича, что улучшит условия сжигания влажного топлива на колосниковой решетке за счет увеличения температуры в топливнике.

В обоих вариантах печи-очага только верхняя плита г малых размеров является местом для приготовления пищи, так как она сильно нагревается потоком горячих газов.

При наличии хорошей тяги перевальную стенку под плитой г можно поднять, оставив для прохода газов щель шириной 5—7 см, как это принято устраивать в большинстве квартирных плит-очагов.

Для прочистки горизонтального дымохода от летучей золы под духовым шкафом предусмотрено прочистное отверстие ж, закладываемое кирпичом на глиняном растворе.

В описанной печи можно сжигать торф, кизяк, солому и другие объемистые сорта топлива.

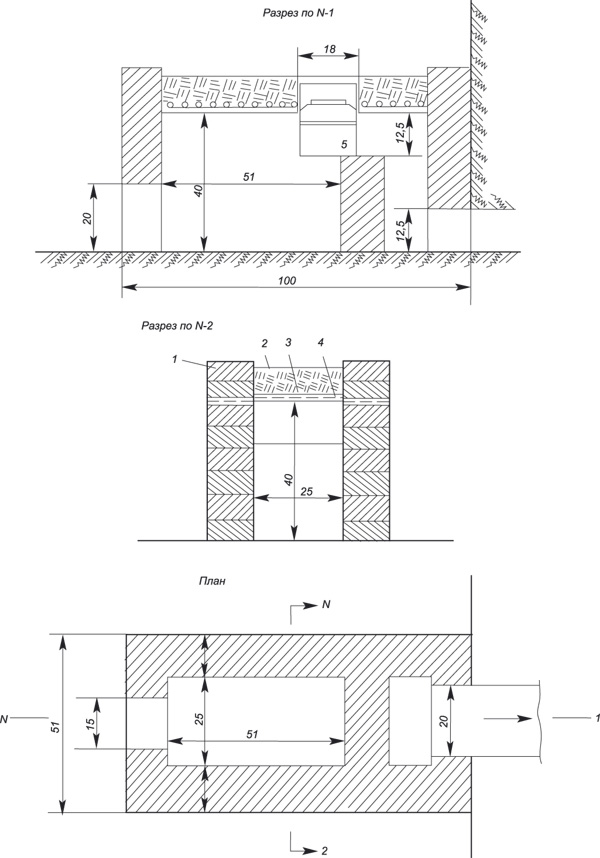

5. Простейшая кирпичная печь с металлическим экономайзером

Для обогрева мастерских и аналогичных помещений с временным пребыванием в них людей может подойти простейшая кирпичная печь с металлическим экономайзером, изображенная на рис. 48.

Печь состоит из: а) кирпичного топливника с колосниковой решеткой; размер топливника 51x26x96 см позволяет сжигать в нем объемистые и длиннопламенные сорта топлива (солому, травянистые кустарники — курай и т.п.); б) цилиндрического экономайзера, состоящего из двух звеньев, дымовых патрубков и духового шкафа для приготовления пищи.

Большие размеры экономайзера способствуют искрогашению при сжигании таких топлив, как солома.

Направление дымовых газов в печи показано стрелками. Основание под экономайзер устраивается из кирпича, поставленного на ребро.

Теплоотдающая поверхность кирпичного топливника равна 2,94 м2, металлического экономайзера, показанного на чертеже — 2,5 м2. Общая теплоотдача всей печи может достигать 6000 ккал/час. Экономайзеры могут изготовляться и других размеров из подручных материалов, например из старых порожних металлических бочек. В период растопки разогревание дымовой трубы сухим топливом, бумагой является весьма полезным, а иногда и неизбежным мероприятием.

Рис. 44. Кирпичная печь с металлическим экономайзером

Глава IV

Керосиновые обогревательные установки

В технической литературе уделено должное внимание сжиганию нефти и ее производных в различного рода обогревательных установках.

В 1891—1892 гг. экспертная комиссия при участии проф. Веденяпина провела серию испытаний и констатировала неудовлетворительность сжигания нефти и ее производных в примитивных отопительных приборах.

Следует отметить, что керосин сжигается удовлетворительно только в парообразном состоянии, что и предусматривается в современных приборах (лампах, примусах) и других хозяйственных приборах (керосинках).

Для приготовления пищи и кипячения воды в быту распространены керосиновые печи типа «Грец».

Эти печи при использовании их только для варки пищи имеют незначительный КПД — 20% и ниже.

Основным преимуществом керосиновых печей типа «Примус» в сравнении с упомянутыми ранее керосинками типа «Грец» является их большая экономичность при использовании их в качестве приборов для приготовления пищи и кипячения воды (их КПД порядка 35% и выше).

Сжигание бензина в «примусах» происходит с большим успехом, чем сжигание керосина. Применение для этой цели бензина или смеси керосина с бензином при длительном сжигании, без искусственного охлаждения резервуаров, может повлечь взрыв этих резервуаров.

При сжигании керосина в «примусах» или в печах типа «Грец» горение его при установившемся тепловом состоянии совершается почти нацело (образуется лишь незначительное количество окиси углерода и следы сажи). Продукты горения, как известно, поступают в помещения, где эксплуатируются и сами керосиновые печи. Отсюда очевидно, что КПД этих печей при использовании их в качестве отопительных приборов достаточно высок.

Однако по характеру горения топлива эти печи (в особенности «примуса») нагревают преимущественно верхний слой воздуха под потолком помещения. Для лучшего использования тепла «примусов» их окружают металлическими: кожухами из кровельного железа (рис. 49); в таких установках зона расположения примуса нагревается лучистой теплотой от нагретых стенок кожуха.

Рис. 40. Переносная печь с «примусом»

Ленинградский завод «Северный пресс» разработал керосиновую печь-очаг для приготовления пищи и кипячения воды.

Печь состоит из резервуара для керосина, двух горелок, снабженных асбестовыми фитилями, трубопровода для подведения керосина к горелкам с запорными кранами и каркаса, составляющего основу очага.

Розжиг керосина сопровождается обильным выделением дыма, последующее горение керосина является бездымным, и при нормальном уходе за фитилями достигается полнота сжигания керосина (в течении ряда опытных топок окиси углерода в продуктах горения химическим анализом не обнаружено).

При двух горелках расход керосина колеблется около 300—320 г/час. Регулирующие расход керосина краны и подводящие керосин трубки выполнены заводом без надлежащей тщательности. Эта печь после необходимой реконструкции может конкурировать с другими керосиновыми печами. По инициативе автора настоящей книги на основе керосиновой лампы в 30 линий типа «Молния» был разработан универсальный ламповый прибор (УЛП) для освещения, отопления и подогрева пищи.

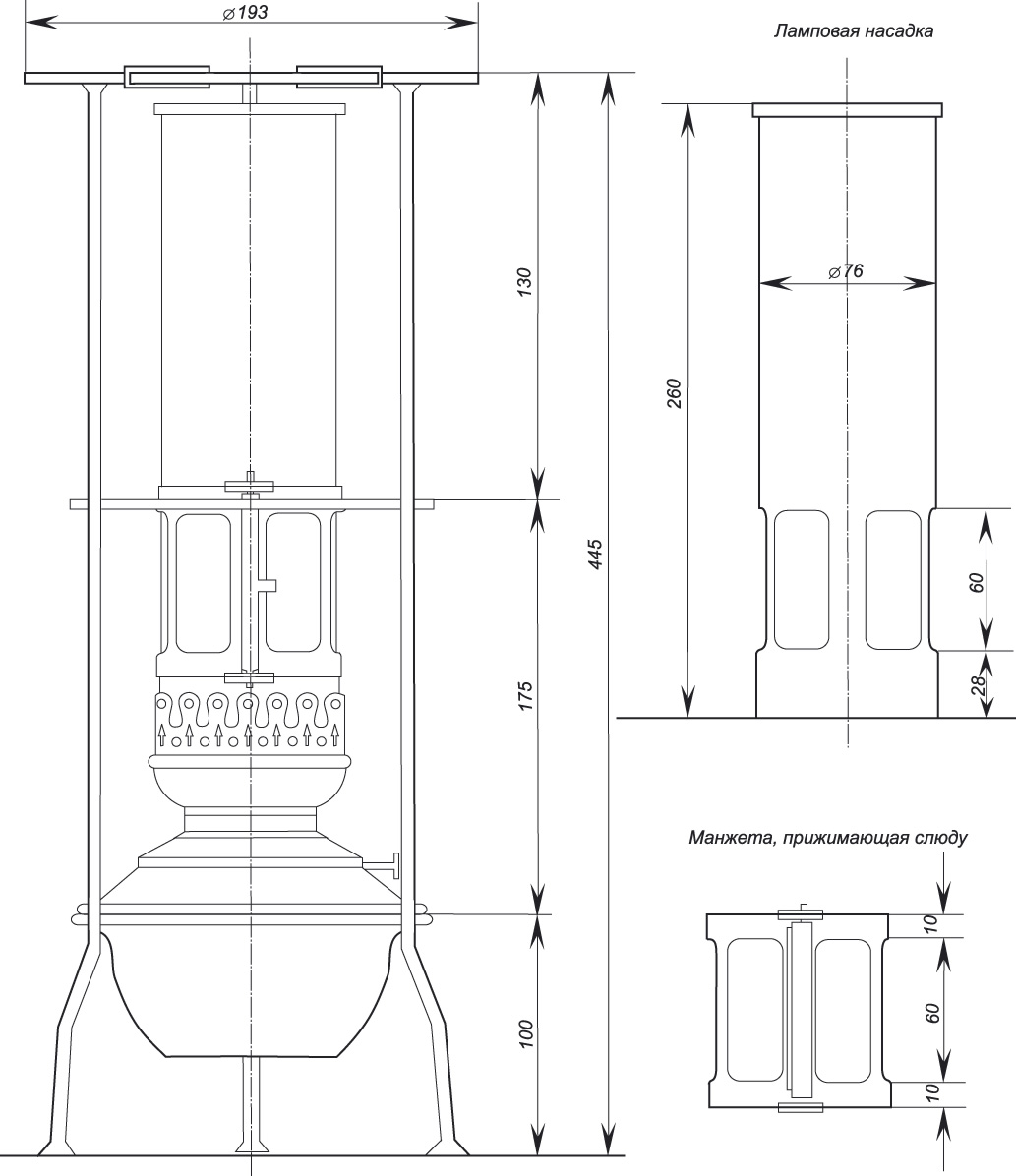

Прибор (рис. 50) состоит из:

1) керосиновой лампы типа «Молния» в 30 линий;

2) каркаса, играющего роль подставки (взамен подвески, как это обычно делается в быту) и служащего для установки на него сосудов с водой и пищей; каркас делается из проволоки диаметра 4—5 мм сварным или разборным;

3) металлической (тонкое железо или труба) насадки, заменяющей обычной стекло, с прорезями для освещения. Прорези закрываются слюдой, как в обычных керосинках. При хорошем уходе за УЛП можно в 1 час получить около 900 ккал тепла. При использовании УЛП для подогрева пищи и кипячения воды КПД прибора достигает 28%. Этот прибор был испытан на полярных станциях и дал положительные результаты. Одним из достоинств этого прибора является возможность использования его при капели с потолков сооружений.

Рис. 50. Универсальный ламповый прибор (УЛП)

Глава V

Грунтовые и плетневые обогревательные установки

I. Китайские и корейские обогревательные установки

На рис. 51 схематически представлена подпольная печь «Кан» старого Китая, на котором обозначены топливник а и подпольная камера б. В этой камере расположены поддерживающие перекрытия керамиковые столбики в, являющиеся аккумуляторами тепла. Горячие газы из топливника а направляются в камеру по закрытому каналу г, который посреди камеры разветвляется на два отростка е того же размера. Для выхода дыма предусмотрены отверстия в подобно отверстиям для выпуска воздуха из вентиляционных каналов.

Рис.51. Подпольная печь старого Китая

Перекрытие подпольного пространства по столбикам 1 осуществлялось квадратными плитами (в дворцах толщина их выбиралась около 10 см и выше), швы между ними заполнялись глиняным раствором, иногда с добавками других вяжущих веществ (быстро затвердевающие растительные масла).

Удаление дыма из подпольной камеры осуществлялось по каналам 7, расположенным по боковым сторонам ее, которые снаружи заканчиваются небольшими трубами.

Просушка новой системы осуществлялась медленным прогревом ее.

Период натопа в обычных условиях (старые системы) продолжался около 5—6 час.

В 1943 г. в г. Фрунзе в жилище дунгана автору книги приходилось лично видеть отопительную печь, аналогичную описанной, но без распределительных каналов. Половина его жилища нанималась «каном» высотой от пола около 0,5 м. Теплоотдающая поверхность состояла из плит 0,6х0,6х0,15 м из хорошо просушенного лёсса с волокнистыми добавками для связи; сверху «кан» накрывался циновкой.

Китайцы и корейцы широко применяют на практике в качестве обогревательных установок своих фанз отопительные системы, описанные выше, но более упрощенных типов.

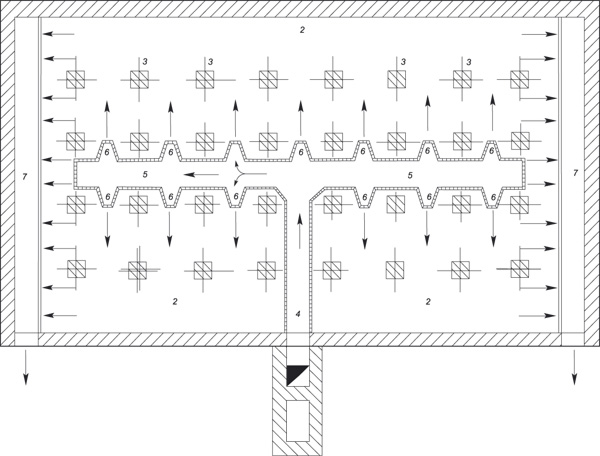

На рис. 52 изображена одна из таких установок по эскизу Б.А. Михайлова. Топливник обогревательной установки располагается в приямке ниже пола отапливаемого помещения. Из этого топливника горячие дымовые газы проходят в сеть подземных дымоходов, расположенных параллельно друг другу под всей поверхностью пола отапливаемого помещения. Для простоты изготовления дымоходы устраиваются одинакового поперечного сечения в форме трапеции, большое основание которой обращено вверх. Эти каналы перекрываются глиной по сетке из камыша, который затем обугливается и выгорает, а глиняное покрытие уплотняется настолько, что хождение людей по полу не вызывает обрушений. Толщина перекрытия 10—15 см, как и в обогревательных установках древнего Китая.

Большое число подземных каналов под поверхностью пола способствует сравнительно равномерному его прогреву.

Обитатели фанз перед сном устилают часть пола циновками и располагаются там для ночлега.

Для отведения дымовых газов наружу, как видно из рисунка, возле фанзы устанавливается деревянная труба высотой около 3 м, которая и создает приемлемое разрежение для движения дымовых газов из топливника наружу. Судя по описаниям Грамона, китайские системы отопления с прогревом дымовыми газами пола отапливаемых помещений отличаются высокой теплоемкостью, позволяющей поддерживать устойчивые температуры внутреннего воздуха в холодное время года даже при одинарном остеклении окон.

Рис. 52. Корейская боровная печь

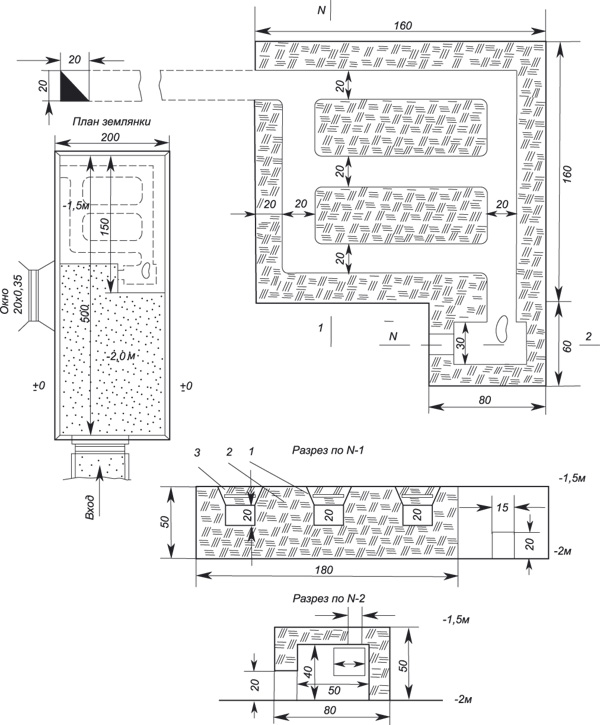

2. Боровная печь в грунте

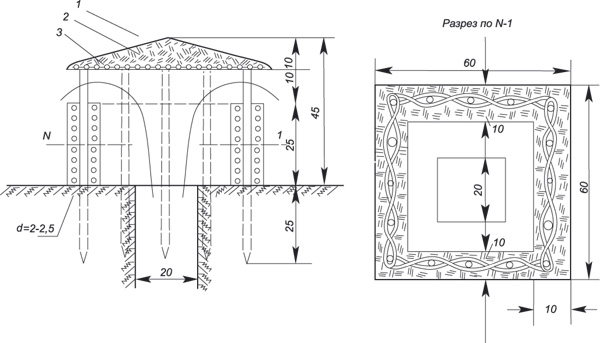

В плотных глинистых или лёссовидных грунтах при рытье котлованов для землянок часть грунта оставляют нетронутым: в нем вырывают топливник печи и дымоходы, а затем по сетке из колючей проволоки с хворостом устраивают перекрышу из того же грунта. Отвод дыма наружу осуществляется через трубу, устраиваемую обычно в грунте боковой стенки котлована. Трубы можно устраивать и из кирпича или плетня с обмазкой последнего с обеих сторон глиной. После первых же топок глина (лёсс) затвердевает и частично обжигается, создавая прочную перекрышу над дымоходами и топливником, вследствие чего возможно использовать эти печи в качестве лежанок для людей.

Боровные печи служат для отопления землянок, для приготовления пищи (топливник) и для отдыха людей. В районах с заболоченными полями (рисовые посевы) боровные печи охотно применяются в быту населением Средней Азии. Большая теплоемкость этих печей обеспечивает незначительные колебания температур воздуха в помещениях в холодное время года.

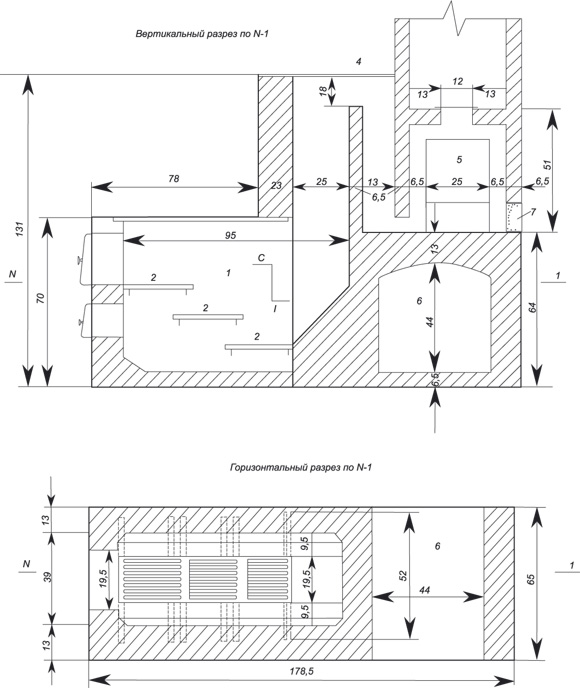

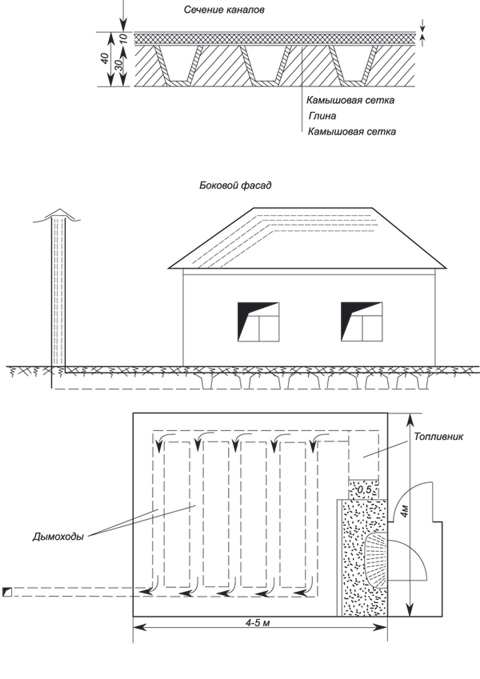

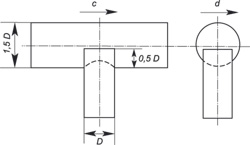

Один из многочисленных вариантов печи подобного типа с размещением на ней трех человек представлен на рис. 53 (построена по эскизу полковника А.Ф. Макарьева). Особенностью этой печи является параллельная система дымоходов с сечением 20х20 см, устраиваемых с небольшим подъемом к дымовой трубе. Для создания лучших условий движения дымовых газов в период розжига топлива и в первые дни эксплуатации печи (пока грунт не просох) покрытие дымоходов по направлению к трубе уменьшается по толщине с 16 до 10 см.

Для приготовления пищи и кипячения воды в перекрытии топливника предусмотрено конфорочное отверстие с простейшей конфоркой. Отверстие для установки сосудов должно быть таких размеров, чтобы последние возможно глубже уходили в него и располагались в непосредственной близости к хайлу печи, куда дымовые газы поступают из топливника. При этих условиях горячие газы энергично омывают стенки сосудов. При топке дровами топочную решетку в топливнике можно не устраивать. Для уменьшения подсоса воздуха топочное отверстие необходимо прикрывать куском листового железа или кирпичами, а в трубе устраивать задвижку для регулирования тяги и для устранения выхолаживания печи в периоды, когда ее не топят.

Основным недостатком всех боровных печей является дымление в начальные периоды их работы, пока грунт еще не просох.. Для устранения дымления необходимо усиливать тягу (прогрев трубы и установка дефлекторов). Описываемая печь, как и следующие две за ней (рис. 54 и 55), были построены вблизи г. Фрунзе и проверены при опытных топках дровами в конце апреля 1943 г.

При наличии плетневого дефлектора (рис. 50) даже при очень слабом и неустойчивом ветре (скорость ветра при испытании не превышала 1,4 м/сек) дымление в начале топки было незначительным и непродолжительным.

Средний расход дров при опытных топках определился около 5 кг/час. Разрежение в трубе при тех же условиях колебалось от 0,02—0,01 мм вод. ст.

Рис. 53. Боровная печь в грунте

Для уяснения характера движения дымовых газов в дымоходах рассматриваемой печи была построена модель в 1/5 натуральной величины, в топливнике которой сжигались различного рода дымообразующие вещества.

При продувках модели наблюдалось в достаточной степени равномерное заполнение дымовыми газами ее дымоходов. Отсюда следует, что и передача тепла в рассматриваемой печи происходит практически равномерно.

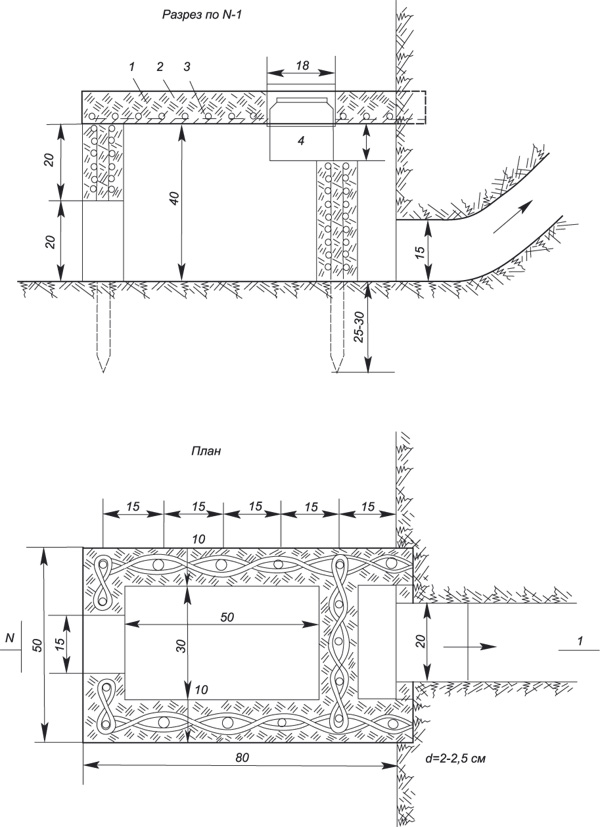

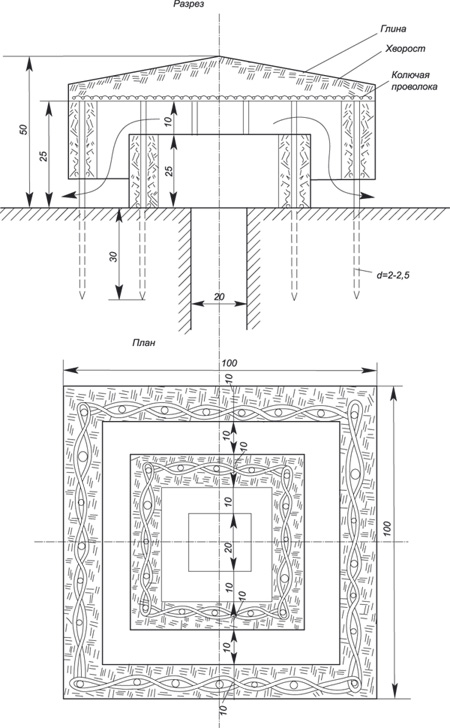

3. Плетневая печь-мазанка

Плетневые печи, в которых плетень служит каркасом для обмазки его с обеих сторон глиной или лёссовидным грунтом, нашли применение в полевых постройках сражающихся армий, начиная с русско-турецкой войны 1877 г.

Для увеличения теплоотдающих поверхностей плетневой печи и получения топливника, пригодного для сжигания объемистых сортов топлива и удобного размещения сосудов для приготовления пищи, целесообразно плетневые печи-мазанки строить в форме параллелепипеда (рис. 54). Перевальная стенка в этой печи, кроме прямого назначения, может служить для установки сосудов.

В этих печах также следует обращать большое внимание на необходимость прикрывания топочного отверстия и регулирования тяги в дымовой трубе.

Рис. 54. Плетневая печь-мазанка

Рис. 55. Печь из кирпича-сырца

4. Печь из кирпича-сырца

Образец такой печи приведен на рис. 55. По устройству печь сходна с плетневой печью-мазанкой.

Все три описанные ночи были испытаны автором книги и дали хорошие результаты.

Наиболее экономичной из трех перечисленных образцов является боровная печь.

5. Глиняная печь-очаг

Печь-очаг для использования на открытом воздухе (рис. 56) (разработана и проверена Н.В Рогозиным) состоит из топливника для сжигания твердых сортов топлива с простейшей топочной решеткой (куски пруткового железа, лист железа с отверстиями и т.п.). Над топливником расположено отверстие для установка котла. Ближе к дымовой трубе находится второе отверстие для установки второго котла. Против последнего отверстия в массиве печи имеется углубление для размещения в нем овального дна чугунного котла, хорошо прогреваемого раскаленными газами.

Топочное отверстие прикрывается куском листового железа или глиняной плиткой, устанавливаемыми в наклонном положении. Зольник открытый. В случае использования этой печи для отопления следует накрывать листами железа отверстия для установки котлов. Опыт эксплуатации такой печи-очага показал большую экономичность ее. При невысокой дымовой трубе на ее обрезе можно нагревать кастрюли или чайник, подкладывая под их дно три камешка для прохода дымовых газов через просветы.

Рис. 56. Глиняная печь-очаг Н.В. Рогозина

Глава VI

Вспомогательные устройства к обогревательным установкам

Противопожарные мероприятия в отношении печей большой и малой теплоемкости регламентированы ГОСТ 1748-42 и 2127-43 и здесь не описываются.

В ряде случаев (отопление палаток, помещений с соломенной кровлей и пр.) приходится принимать меры для искроулавливания.

Все центробежные пылеотделители-циклоны, в особенности малых размеров, эффективность которых быстро возрастает с уменьшением линейных размеров их, являются прекрасными искроуловителями, что и регламентировано ГОСТ 1748-42.

I. Устройства для усиления и регулирования тяги

Вопросам усиления тяги в дымовых трубах всегда уделялось внимание в литературе по обогревательным печам, начиная с трудов Свиязева, и в курсах отопления и вентиляции.

Для этой цели можно применять дефлекторы.

Дефлектор простой Т-образный конструкции (этот дефлектор, испытанный в 1936 г. в Гааге, из числа 34 конструкций дал наилучшие результаты) изображен на рис. 67.

В одном из трофейных передвижных броневых колпаков применен почти аналогичный дефлектор на дымовой трубе отопительного прибора.

В землянках высота дымовой трубы редко превышает 2 м. Учитывая, что направление ветра к земной поверхности наблюдается примерно под углом 10° к горизонту, отрицательное влияние ветра на дымовую трубу (опрокидывание тяги) является обычным явлением. Изложенное обстоятельство заставило в 1943 г. сконструировать и проверить некоторые простейшие плетневые насадки — колпаки и дефлекторы из подручного материала в качестве оголовков на дымовых трубах землянок.

Рис. 58 изображает плетневую насадку-колпак для дымовой грубы размером в плане 0,6х0,6 м и высотой 0,45 м. На рис. 59 изображен плетневый дефлектор размером в плане 1х1м и высотой 0,5 м. Из сравнения последних рисунков видно, что плетневая насадка-колпак представляет собой внутреннюю часть плетневого дефлектора. Оплетку кольев можно делать прутьями, соломой или камышом.

Рис. 57. Т-образный металлический дефлектор

Рис. 58. Плетневая насадка-колпак

Расширение дымовых газов при выходе их из трубы в дефлектор и последующее изменение направления их движения способствует выпадению крупных частиц (зола, крупные частицы сажи) и конденсации смолистых веществ. При этом горящие частицы (искры) полностью гасятся. Искры гасятся также и в насадках-колпаках. Квадратная форма дефлекторов и насадок-колпаков в плане принята для удобства их изготовления. При скоростях ветра порядка 8 м/сек и высоте трубы около 2 м в последней создавалось такое разрежение, что в трубу уносились горящие стружки из простейших печей, изображенных на рис. 64 и 65. Дефлекторы особенно полезны для боровных печей.

О необходимости уменьшения поступления лишнего воздуха для горения топлива подчеркивалось на протяжении всей книги. Однако на практике это, по-видимому, недооценивают, превращая простейшие обогревательные установки в вентиляционные и выхолаживая помещения наружным воздухом.

Простейшим приспособлением для регулирования тяги является задвижка (для более плотного закрывания трубы лучше две) или вьюшка.

Регулирование процессов горения топлива в топливниках печей целесообразно осуществлять не только приборами, устанавливаемыми в дымовой трубе (задвижка, вьюшка), но и топочными и поддувальными дверцами.

Рис. 59. Плетневый дефлектор

2. Арматура обогревательных установок и ее заменители

Как видно из предыдущего, сжигание дров в топливниках простых установок может производиться и без колосниковых решеток. В таких условиях сгорают и каменные угли, но в смеси с дровами. При отсутствии колосниковых решеток можно применять для подвода воздуха к топливникам узкие щели, предложенные еще Свиязевым.

Давно практикуется устройство колосниковых решеток из кирпича, укладываемого на ребро.

Колосниковые решетки из подручного материала легко изготовляются из листового железа, делая в нем для прохода воздуха дыры диаметром около 1 см. Такие продырявленные железные листы можно укладывать в топливниках на кирпичи.

Если решетка сделана из толстого железа, то она может быть установлена на отогнутые кромки того же листа по типу, изображенному на рис. 28.

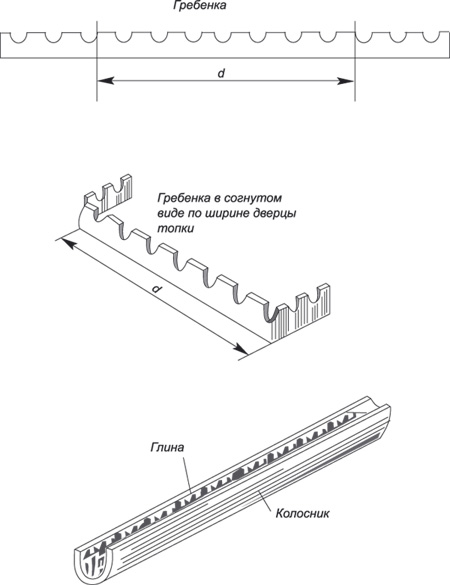

Если из подручных материалов имеется только железо в обрезках, то и в этом случае можно изготовить сборные колосниковые решетки по типу, разработанному для сжигания торфа Жилсантехпроектом Ленинграда (рис. 60).

На железных полосах шириной около 4 см делаются вырезки в форме трапеций или полукругов, что придает им вид гребенки, Последнюю сгибают по размерам топочного отверстия и укладывают гребнем кверху на глине и кирпичной подкладке поперек топливника на расстоянии 2—3 см от топочной дверцы. В вырезы гребенки укладываются колосники, противоположные концы которых опирают на под печи и закрепляют (замазывают) слоем глины. Колосники нарубают из железных прутьев по размерам топливника или из полос железа в форме желобков, заполненных внутри глиной для увеличения срока службы.

При сжигании антрацита кирпичные колосники (из огнеупорного кирпича) имеют особые преимущества. Они удобны для использования их при высоких температурах. Проф. Ерченко сконструировал для этой цели специальный топливник с наполнительной шахтой, изображенной на рис. 61.

Обычная решетка заменена у него площадкой из огнеупорного кирпича, а воздух поступает к топливу через боковые щели.

В небольших угольных топливниках кухонных очагов устройство топочной дверцы является необязательным, а загрузка угля может осуществляться через конфорочные отверстия. Поддувальные дверцы могут заменяться выдвижным ящиком из кровельного железа.

Подручными заменителями топочных и поддувальных дверец являются металлические листы или глиняные плитки, вставляемые в топочные и поддувальные отверстия с наклоном по типу рис. 56. Этот вариант дверец особенно полезен для печей из керамики.

Вьюшки можно заменить задвижками. Их можно изготовлять и из обрезков любого листового железа. В простейших установках, например в землянках, вьюшки можно в крайнем случае изготовлять из черепицы или дерева с обивкой его жестью, например от консервных банок.

Рис. 60. Элементы колосниковой решетки Ленжилсантехпроекта для торфа

Рис. 61. Топливник проф. Ерченко для антрацита

Назад в раздел