Материал нашел и подготовил к публикации Григорий Лучанский

Источник: П.Н. Смухнин. Простейшие обогревательные установки. Москва, Стройиздат, 1946 г.

Введение

При восстановлении промышленных предприятий, общественных зданий и жилых домов в освобожденных от немецкой оккупации районах возникает необходимость постройки временных помещений для подсобных предприятии и размещения рабочих и служащих, обслуживающих строительство. До окончания капитальных работ отопление этих помещений приходится осуществлять простыми установками.

В предлагаемой книге автор поставил задачу описать простейшие обогревательные установки, применяемые в нашей стране и предназначенные как для отопления помещений, так и для приготовления пищи.

Ряд описанных печей может быть использован населением и в самодеятельном строительстве.

Разнообразие климатических условий, видов местного топлива, бытовых привычек вынуждают приводить многочисленные варианты обогревательных установок для выбора наиболее подходящих из них в каждом районе или местности.

Критический обзор ряда существующих обогревательных установок, сделанный на основе физических представлений о процессах горения и теплоперехода в печах должен облегчить постройку простейших печей и обогревательных установок, в которых можно будет экономно сжигать различного вида топливо.

В книге не приводится описания общеизвестных конструкций и не рассматриваются сборные и русские печи, так как они вошли в различного рода альбомы или служебные указания, за счет этого уделено внимание мало известным широкому кругу строителей простым обогревательным установкам и их новым разновидностям.

Автор уделил внимание целесообразным приемам сжигания топлива во всех обогревательных установках простейшего типа, вскрывая причины неэкономного сжигания топлива и возможные пути к устранению этого даже в несовершенных приборах. В книге описываются рациональные приемы сжигания суррогатных видов топлива.

Приводится ряд сведений о простейших обогревательных установках из глины и лесса и т.п., иногда в комбинации с хворостом, широко применяемым для строительных целей на Украине, в Крыму и в прочих безлесных районах СССР.

Уделено внимание и простейшим обогревательным установкам из металлической тары.

В южных и западных районах СССР можно в более широких масштабах, чем в средней полосе или на севере, использовать металлические печи в качестве обогревательных установок. Это обстоятельство побудило автора изложить данный вопрос более обстоятельно.

Способы просушки помещений в ряде случаев могут оказаться узким местом на стройках. К сожалению, техническая сторона этого вопроса почти не получила освещения в литературе. Некоторые конструкции, описанные в предлагаемой книге, могут оказаться весьма полезными для этой цели.

Глава I

Физические обоснования и справочные данные для подбора

и конструирования простейших обогревательных установок

Оценка топлив с точки зрения сжигания их в простейших обогревательных установках

Расход топлива для нужд отопления и приготовления пищи во всех государствах обычно превышает расходы на прочие нужды, в том числе и нужды промышленности, причем число местных обогревательных установок огромно.

По состоянию на 1943 г. годовая потребность дров (1) для отопления только городов РСФСР исчислялась в 43,25 млн. м3, причем в Москве около 57%, а в Ленинграде — 83% жилой площади отапливалось печами.

По данным на 1942 г. 68% общего числа жилых зданий США (2) имели печное отопление.

С точки зрения наибольшей простоты сжигания в любых топливниках наилучшим видом топлива является дерево (дрова, доски, щепа), теплотворная способность которого 2750— 3300 ккал/кг. Каменные угли (теплотворная способность 4000—7000 ккал/кг) требуют для своего розжига древесины. Сжигание углей сопровождается загрязнением помещений пылью. Кроме того, большинство углей содержит серу, соединение которой с кислородом заметно загрязняет воздух тех помещений, где угли сжигаются. С этой точки зрения каменный уголь неохотно применяется для сжигания в отопительных печах.

Кокс и антрацит (с теплотворной способностью 6500—7800 ккал/кг) не имеют перечисленных недостатков каменных углей, но весьма трудно зажигаются (при 700—800°) и являются дорогим видом топлива. Для их сжигания требуется хорошая тяга, что также ограничивает их использование в отопительных печах.

Кусковой торф воздушной сушки с моховых болот по теплотворной способности конкурирует с древесным топливом (3000 ккал/кг). Однако, малая пламенность его при горении, высокая зольность, мусор и неприятные запахи значительно уменьшают достоинства даже лучших сортов торфа. Особенно низкими качествами отличаются разновидности среднеазиатского торфа (М.И. Нейштадт, Торфяные запасы азиатской части СССР,1938 г.). При сжигании торфа в местных обогревательных установках предпочитают применять его в брикетах, 1 т которых заменяет 3,5 м3 хороших дров.

Бурые угли (теплотворная способность 3000—5000 ккал/кг) отличаются, как и торф, большим разнообразием в отношении зольности. Подобно торфу многие из бурых углей отличаются гигроскопичностью, при хранении на складах рассыпаются и могут сами загораться. В местных обогревательных установках бурые угли применяются, главным образом, в брикетах, и во многих районах Европы буроугольные брикеты почти полностью вытеснили все другие виды топлива, применяемого для бытовых нужд. Все перечисленные сорта топлива требуют для сжигания колосниковых решеток. Древесное топливо может гореть, хотя и с меньшим успехом, на глухом поду.

Из суррогатных видов топлива прежде всего необходимо отметить кизяк, который по своим свойствам больше всего приближается к хорошим сортам торфа и теплотворная способность которого колеблется около 2500 ккал/кг.

В южных районах СССР широко используется в качестве топлива солома хлебных злаков. Теплотворная способность соломы достигает 3700 ккал/кг. В сухом состоянии солома горит вполне удовлетворительно даже в топливниках с глухим подом.

Особого внимания заслуживают древесные опилки, которые прекрасно горят в местных печах специальной конструкция, сохраняя все достоинства древесного топлива. К опилкам по теплотворной способности (порядка 3300 ккал/кг) и по способу сжигания приближается льняная костра.

Рисовую шелуху (теплотворная способность около 3100 ккал/кг) и гречневую лузгу можно сжигать в любых топливниках при наличии весьма простых в изготовлении форсунок. Таким же способом или в брикетах сжигается подсолнечная лузга (теплотворная способность около 3600 ккал/кг).

В различных типах топливников могут сжигаться суррогатные продукты сельского хозяйства, как кукурузные кочны, чинголак (коробки хлопчатника), стебли кукурузы и хлопчатника; теплотворная способность их колеблется в пределах 3400—2000 ккал/кг.

Из жидких сортов топлива наибольшим распространением пользуется керосин, который для своего сжигания требует специальных приборов.

2. Значение избыточного воздуха при горении топлива

Практически расход воздуха, поступающего в топливник печей, выше теоретического иногда в несколько раз и учитывается коэффициентом избытка воздуха (a).

При периодической топке печей процессы горения происходят неравномерно. Процесс горения происходит весьма неустойчиво, как следствие неравномерного поступления воздуха с большим избытком последнего при образовании прогаров в слое топлива.

Такая неравномерность горения должна возрастать по мере увеличения разрежения в дымовой трубе.

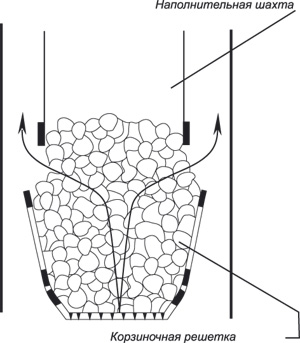

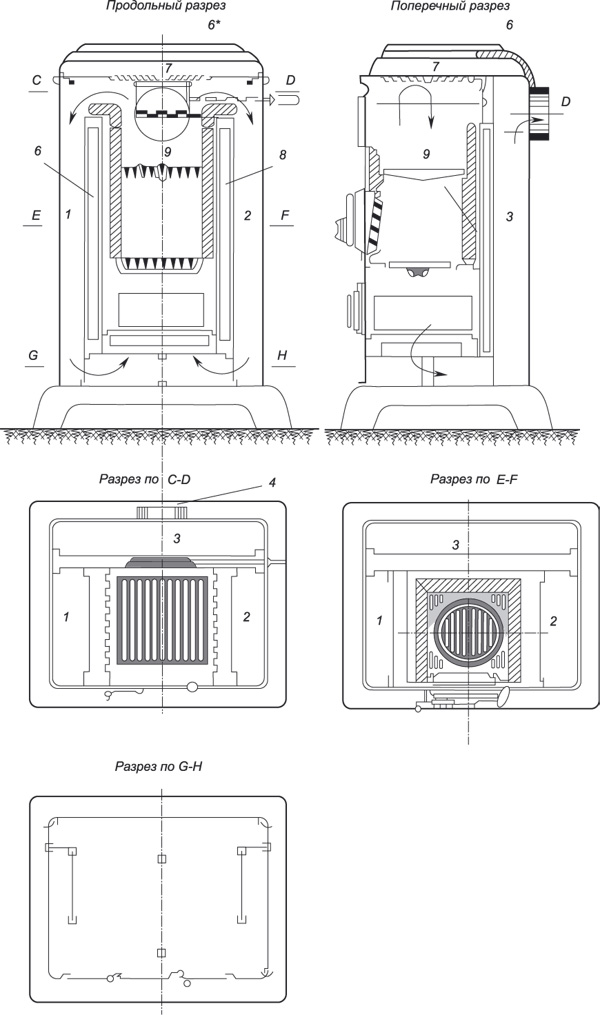

Радикальным мероприятием, создающим условия для равномерного горения топлива, является применение печей с загрузочными шахтами (ряд конструкций для сжигания каменных углей) или бункерами (печи для сжигания древесных опилок). Указанные печи могут работать длительное время без обслуживания. На рис. 2 схематически изображена наполнительная шахта и корзиночная решетка отопительной металлической печи. Как видно из рисунка, сопротивление горящего в корзиночной решетке топлива приблизительно остается неизменным при наличии последнего (топлива) в наполнительной шахте, что и обеспечивает равномерность горения. Емкость наполнительной шахты выбирается с таким расчетом, чтобы загрузка в нее топлива при расчетных наружных температурах происходила раз в сутки.

Рис. 2. Наполнительная шахта и корзиночная решетка типовой металлической печи

На рис. 3 изображен график результатов испытания одной из американских металлических печей длительного действия с наполнительной шахтой. В печи сжигался кокс, горение которого происходит равномерно, независимо от конструктивных особенностей топливников. Горение кокса в наполнительной шахте с корзиночной решеткой протекало с незначительным избытком воздуха и высоким коэффициентом полезного действия печи, как это видно из графика.

Применение в печах наполнительных шахт не всегда возможно: например, при сжигании спекающихся сортов каменного угля, при использовании печей не только для отопления, но и для приготовления пищи. Сжигание жирных углей в топливниках комнатных печей с наполнительными шахтами может повлечь при конструктивных недочетах печей скопление летучих углеводородов, могущих образовать с воздухом взрывчатые смеси. В канальных печах поддержание равномерного сжигания топлива представляет значительные трудности, требуя внимательного обслуживания печи.

Падение КПД отопительной печи с увеличением разрежения в трубе, влекущего за собой поступление в топку лишнего воздуха, видно из графика (рис. 4), полученного при сравнительных испытаниях двух кафельных печей при сжигании в них брикетов бурого угля.

Сопоставление двух последних графиков выявляет значение избыточного (лишнего) воздуха при эксплуатации отопительных печей.

Вредность с экономической точки зрения форсировки сжигания топлива в отопительных печах давно доказана.

С этой точки зрения можно отметить недавние испытания отопительных печей на дровах в США, которые показали, что КПД, печей возрастает с уменьшением тепловыделения печей. Этот факт объясняется уменьшением теплопотерь с дымовыми газами за счет снижения их температуры.

В печах без наполнительных шахт следует сокращать притекание лишнего воздуха, например, применением герметичных топочных дворец, впервые испробованных в Петербурге около ста лет тому назад арх. Свиязевым.

При наличии герметичных топочных дверец необходимый для горения топлива воздух поступает частично через неплотности печей и большей частью через дымовую трубу, хотя в этом случае полнота горения топлива (до СО2) невозможна и будут иметь место потери за счет этого, но в конечном счете это выгоднее, чем согревать лишний воздух, уносимый в дымовую трубу. Однако неправильная эксплуатация печей с герметичными топочными дверцами может принести вред дымовым трубам вследствие конденсации в них продуктов разложения топлива, в особенности креозота, разрушающего кирпич. Арх. Свиязев отмечает случая, когда развалилась дымовая труба вследствие неумения управлять новым прибором.

Во избежание этого при наличии герметичных топочных дверец и при сжигании обычных сортов топлива, содержащих летучие углеводороды, первоначальный процесс сжигания топлива необходимо осуществлять при достаточном и даже избыточном количестве воздуха, а после обугливания топлива дверцы можно плотно прикрывать.

Благодаря авторитету проф. Лукашевича установилось мнение о безусловной необходимости применения колосниковых решеток при сжигании дров в обогревательных установках.

Дрова не могут быть уложены в топливниках плотно, подобно каменному углю, антрациту или коксу. Обуглившиеся дрова распадаются на легко сгораемые угли. В связи с этим создаются условия свободного доступа воздуха к горящим дровам, а через образовавшиеся прогары в топливе проникает лишний воздух.

На это обстоятельство весьма правильно обратил свое внимание Пересвет-Солтан при экспериментальном исследовании отопительных печей в 1909 г.

При испытании печи № 1 конструкции автора с преимущественным прогревом низа печи при сжигании в топливнике ее, снабженном решеткой, дров ему приходилось констатировать в некоторые моменты горения топлива (при образовании прогаров в слое топлива) большие избытки воздуха (a = 6—8), хотя эта печь располагалась в верхнем этаже двухэтажного каменного здания.

В ряде печей в Ленинграде, где обычным топливом являются дрова, приходилось наблюдать повышение эффективности печей в тех случаях, когда поддувальное отверстие заваливалось золой и доступ воздуха к топочным решеткам вследствие этого значительно затруднялся.

В кухонном очаге коммунальной квартиры в Ленинграде, где автору приходилось жить, для удобства удаления золы из зольника был устроен выдвижной металлический ящик в точности по размеру зольника. Количество поступающего под колосниковую решетку воздуха регулировалось путем вдвигания и выдвигания этого ящика. В топливнике очага сжигались только дрова. Неплотности соединений плит между собой и с кладкой очага при избыточной тяге в трубе всегда гарантировали надлежащий подсос воздуха, необходимый для горения дров, обычно березовых и сухих. По опыту многих лет было установлено, что после розжига дров в топливнике наиболее экономное сжигание их происходило при полном прикрытии поддувального отверстия ящиком для сбора золы.

Свиязев, описывая очаги своей конструкции, пишет: «Дверца его (зольника) открывается только для выгребания золы и тогда еще, когда дрова не разгораются от сырости или от сопротивлений в трубе выходу дыма».

Перечисленные факты заставляют снова пересмотреть вопрос о размерах топочных решеток обогревательных установок бытового назначения.

Заводы, изготовляющие колосниковые решетки, ограничиваются весьма скромным их ассортиментом, и размеры решеток получаются большими, чем требуется для экономного сжигания топлива. С точки зрения образования тепла в топливнике печи процесс сжигания обуглившегося топлива является наиболее ответственным, так как при всех видах твердого топлива в этот период сгорает углерод — часть топлива с высокой теплотворной способностью (порядка 8000 ккал/кг), и этот процесс совладает с состоянием сильного прогрева стенок топливника и всех газоходов.

Наличие в слое горящих углей прогаров влечет за собой энергичное поступление лишнего воздуха в топливник и унос тепла в трубу с дымовыми газами.

С этой точки зрения топливники с узкими щелями для подвода воздуха, предложенные в свое время Свиязевым и Лукашевичем, заслуживают внимания и в современных условиях, удовлетворяя одновременно теплотехническим и экономическим требованиям. В результате ряда опытов за границей размер колосниковых решеток резко уменьшен и округленно принимается в 1/150 (вместо ранее принимавшегося 1/80) от теплоотдающих поверхностей кафельных печей, причем ширина щелей в них для прохода воздуха установлена для каменного угля — 8 мм, а для бурого угля, брикетов, дров и торфа — 5 мм.

Следует также подчеркнуть, что опытами была подтверждена целесообразность призматического топливника Пересвет-Солтана (1909 г.), в котором топливо по мере сгорания сползает на углубленную решетку и догорает на ней в слое угля без прогаров.

Положительные результаты такого топливника с углублением колосниковой решетки на два ряда кладки против низа топочной дверки подтверждены при испытании отопительно-варочных печей конструкции арх. В.А. Потапова.

С точки зрения избавления от лишнего воздуха при сжигании дров следует рассмотреть обогревательные приборы с подводом воздуха сверху в ограниченном до минимума количестве для дожигания продуктов сухой перегонки дерева.

Интересные опыты в этом отношении проделал Свиязев.

Для этой цели Свиязев сконструировал цилиндрическую печь из кровельного железа с футеровкой из кирпича. Для закладывания в печь дров стоймя в верхней крышке цилиндра устроено топочное отверстие, прикрываемое вьюшкой.

Для отведения дымовых газов в боковой стенке цилиндра устроен дымовой, патрубок, откуда выходящий дым попадал в изразцовую цель, как в экономайзер, прежде чем выйти в дымовую трубу (рис. 5). Такую печь-топливник Свиязев назвал «притопок».

Рис. 5. «Притопок» Свиязева для дров с подводом воздуха сверху

Дрова зажигались сверху сухими растопками, на которые воздух для горения направлялся блинком вьюшки в ту или иную сторону по мере разгорания топлива. После того как топливо разгоралось, а вместе с ними разогревалась печь, отверстие во вьюшке уменьшалось на столько, чтобы только поддерживать горение дров. Вместо прикрывания отверстия вьюшкой уменьшение поступления воздуха осуществлялось также путем закрывания топочного отверстия медной сеткой с мелкими ячейками. После обгорания дров до состояния головешек Свиязев плотно прикрывал топочную вьюшку и засыпал ее по периметру мелким песком.

В результате получалось экономное сжигание дров аналогично печам с герметичными дверцами.

Жители Ленинграда в условиях блокады города широко практиковали пристройку кухонных очагов-плит к обычным комнатным печам по примеру Свиязева, а в 20-х годах текущего столетия охотно эксплуатировали печи на дровах, аналогичные «притопку» Свиязева.

Попутно можно отметить, что Свиязев неоднократно указывал на возможность сжигания в топливниках с глухим подом каменного угля и даже антрацита, но непременно в смеси с дровами.

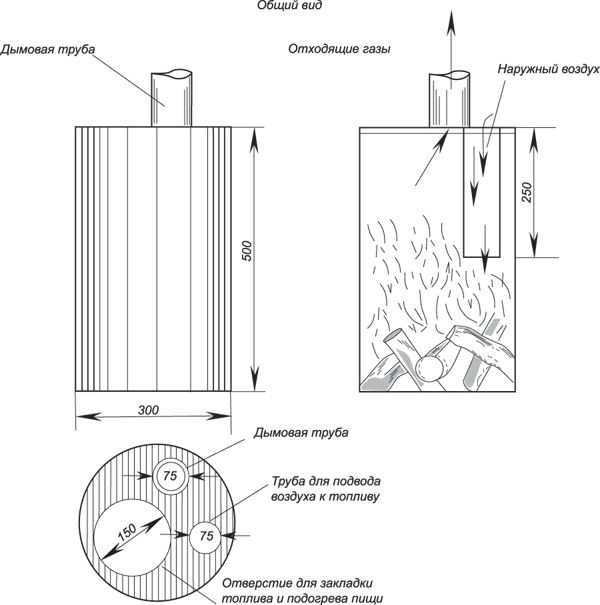

Более примитивные металлические пета без обмуровки и без дна при установке непосредственно на грунт, работающие по тем же принципам, как и притопок Свиязева, строились и успешно эксплуатировались во время воины с белофиннами в 1939—1940 гг.; топливом служили дрова, иногда свежей рубки. Представление об этих печах дает рис. 6. Медленное горение топлива влекло за собой экономное расходование последнего и отсутствие искрообразования.

Рис. 6. Железная цилиндрическая печь для дров с подводом наружного воздуха сверху

3. Движение дымовых газов в обогревательных установках

Гидравлическая теория дает возможность более отчетливо представить картину движения дымовых газов в печах.

Основателем гидравлической теории движения раскаленных газов в печах является М.В. Ломоносов, который впервые дал физическое обоснование движения воздуха в рудниках и газов в дымовых трубах.

На основе этой теории проф. В.Е. Грум-Гржимайло разработал расчет пламенных печей.

Высота дымовой трубы к даже в землянках бывает не менее 2 м.

Сопоставляя приведенные числовые величины, нетрудно заметить, что решающее влияние на величину действующего напора Н (дымовой тяги) оказывает высота дымовой трубы, определяемая в сбою очередь высотой кровли отапливаемой постройки.

Действующий напор Н (сила тяги) расходуется на преодоление сопротивлений движению дымовых газов и на создание скорости при выходе в атмосферу.

В большинстве простейших обогревательных установок дымоходы устраиваются по схеме параллельного движения или по схеме последовательного движения дымовых газов. Первая схема (распределения дымовых газов по параллельным газоходам) характеризуется малыми гидравлическими сопротивлениями и чаще всего применяется. Таким образом при выборе конструкций печей необходимо учитывать относительную величину располагаемого напора Н.

За исключением боровных печей, устраиваемых в грунте с расположением газоходов параллельно горизонтальной плоскости, в остальных печах дымовые каналы располагаются в вертикальной плоскости.

Очень многие комнатные печи и другие обогревательные установки устраиваются с одним вертикальным восходящим дымоходом и с рядом опускных или комбинацией тех и других.

Однако на практике нередко наблюдается формальное отношение к применению указанных положений при конструировании обогревательных установок, без проверки расчетом. В том случае, когда сечение нисходящих каналов для движения горячих газов выбирается необоснованно большим, создаются такие средние скорости движения газов, при которых около стенок каналов пограничный слой будет состоять из охлажденных газов и тепловосприятие стенок каналов резко понизится, а температура уходящих в дымовую трубу газов резко возрастет и КПД печи снизится.

Из известных отопительных печей к этой категории относятся печи проф. Лукашевича. По исследованиям их проф. Ерченко температура отходящих дымовых газов в них весьма часто превышала 250°.

В.А. Строганов отмечает, что ему приходилось наблюдать при эксплуатации тех же печей Лукашевича появление огня под вьюшкой. Указанные факты приходилось наблюдать в 1924 г. автору при топке печей Лукашевича дровами в здании Института гражданских инженеров в Ленинграде.

По конструктивным соображениям сечение опускных дымоходов в печах большой теплоемкости часто устраивают 1х½ кирпича, что соответствует эквивалентному диаметру dэ= 200 мм.

Без большой погрешности кинематическую вязкость дымовых газов можно принять как для воздуха.

По табл. 8 ГОСТ 2127-43 для печей большой и средней теплоемкости расчетные скорости дымовых газов рекомендуется принимать для опускных параллельных дымоходов в пределах 0,2—0,6 м/сек.

Следовательно, в ряде случаев движение дымовых газов в опускных каналах будет ламинарное, а не турбулентное со всеми вытекающими отсюда следствиями в отношении теплопередачи, что автором книги и наблюдалось неоднократно на практике.

Пересвет-Солтан на основе своих испытаний пишет: «для увеличения поглощения печью тепла представляется весьма выгодным всякое увеличение внутренних поверхностей дымооборотов вообще, лишь бы оно не вызывало соответственного понижения скорости движения газов».

Он же предложил устраивать в начале восходящего канала местное сужение в виде порога или шейки для лучшего перемешивания продуктов горения с воздухом, т.е. искусственно турбулизировать поток, чего у других авторов не встречается.

4. Теплоотдача нагретыми поверхностями

Количество тепла (Q ккал/час), отдаваемого нагретыми поверхностями в окружающую воздушную среду, можно выразить:

Q=FaDt ккал/час

где F — теплоотдающая поверхность в м2;

a — коэффициент теплоотдачи ккал/м2·час·град;

Dt — разность температур нагретой поверхности и окружающего воздуха в °С.

Теплоотдающие поверхности обогревательных установок имеют форму цилиндров (труб) или плоскостей. Переход тепла от нагретых поверхностей в окружающий воздух происходит лучеиспусканием и конвекцией.

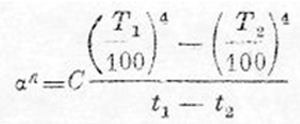

Поэтому и коэффициент теплоотдачи (a) в общем виде можно выразить:

(4)

(4)

В свою очередь каждое из слагаемых последнего выражения может быть написано:

(5)

(5)

где С — коэффициент обмена лучистой теплотой;

Т1 — абсолютная температура нагретой поверхности (t1+273);

Т2 — абсолютная температура окружающего воздуха (t2+273);

t1 — нагретой поверхности в °С;

t2 — температура окружающего воздуха в °С.

В кафельных и отопительных железных печах лучеиспусканием передается больше половины отдаваемого ими тепла (20).

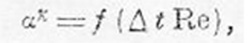

(6)

(6)

где Dt — разность температур (t1—t2);

Rе — число Рейнольдса.

В обогревательных установках простейшего типа движение воздуха около нагретых поверхностей происходит только за счет разности температур, без механического побуждения, с малыми скоростями. Последнее обстоятельство позволяет при определении численной величины aк ограничиться учетом только разности температур t1—t2.

Если теплоотдающие поверхности имеют форму цилиндров (трубы), то численные значения коэффициента aк зависят от диаметра труб (в известных только границах) и от наклона труб к горизонту.

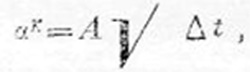

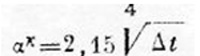

Одна из наиболее простых формул, выражающих зависимость коэффициента теплоотдачи за счет конвекции (aк), — формула Дэвиса, имеет вид:

причем численные значения коэффициента пропорциональности А приводятся в табл. 1 для металлических труб, расположенных горизонтально.

Таблица 4

|

Диаметр труб в мм

|

5

|

10

|

50

|

100

|

200

|

500

|

1000

|

|

А

|

4,85

|

3,53

|

1,94

|

1,80

|

1,73

|

1,73

|

1,73

|

Так как в отопительной технике чаще всего применяются железные трубы диаметром около 100 мм и выше, то на практике диаметр труб оказывает незначительное влияние на значение коэффициента теплоотдачи.

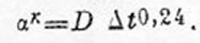

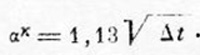

Влияние наклона труб к горизонту на величину коэффициента теплоотдачи за счет конвекции aк по Коху (1927 г.) можно выразить формулой:

Численные значения коэффициента пропорциональности В в последней формуле приведены в табл. 2.

Таблица 2

|

Наклон трубы в град.

|

0

|

15

|

30

|

45

|

60

|

75

|

80

|

|

Диаметр труб в мм

|

|

|

|

|

|

|

|

|

20

|

2,7

|

2,7

|

2,6

|

2,5

|

—

|

—

|

—

|

|

40

|

2,3

|

2,2

|

2,2

|

2,1

|

1,92

|

—

|

—

|

|

60

|

2,1

|

2,1

|

2,0

|

1,94

|

1,8

|

1,61

|

1,3

|

|

80

|

1,98

|

1,97

|

1,94

|

1,89

|

1,78

|

1,61

|

1,3

|

|

100

|

1,9

|

1,9

|

1,89

|

1,87

|

1,78

|

1,61

|

1,3

|

|

120

|

1,88

|

1,88

|

1,88

|

1,87

|

1,78

|

1,61

|

1,3

|

Из рассмотрения числовых величин приведенной таблицы видно, что с точки зрения теплоотдачи выгоднее (при всех прочих одинаковых условиях) располагать железные трубы горизонтально или под некоторым углом к горизонту, меньшим 90°.

В изогнутых трубах (колена, спирали) теплоотдача также значительно увеличивается в сравнении с прямыми участками за счет сильной турбулизации потока.

Следует отметить, что одновременно с увеличением теплоотдачи изогнутых труб в сравнении с прямыми участками последних увеличиваются сопротивления движению газов, в частности дымовых.

Практическое приложение сведений о теплопередаче в изогнутых трубах имеет место при устройстве печей по типу циклонов. Кроме высоких коэффициентов теплоотдачи такие печи должны характеризоваться значительно более равномерным сгоранием топлива, так как возрастание гидравлических сопротивлений в них является регулятором процессов горения, что и наблюдается в искроулавливательных циклонах Л.А. Семенова, вошедших в ГОСТ 2127-43.

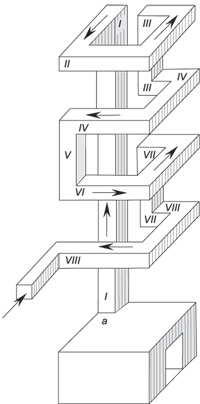

Здесь же следует заметить, что еще в прошлом столетии арх. Собольщиков разработал конструкцию печи с системой дымооборотов (рис. 9), в которых при движении горячих газов должны развиваться центробежные силы, как в циклонах. В этой печи создаются условия для турбулизации дымовых газов с хорошей отдачей тепла их наружным стенкам дымооборотов печи. Печь Собольщикова одновременно характеризуется большими гидравлическими сопротивлениями для движения дымовых газов.

Рис. 9. Система дымоходов в печи арх. Собольщикова

В 1924 г. Н.Н. Лукницкий предложил разборную печь большой теплоемкости, в которой дымоходы располагались винтообразно, как в циклонах. К сожалению, эта печь не была осуществлена в натуре.

Теплоотдача конвекцией нагретых поверхностей в форме плит зависит также от угла наклона последних к горизонту.

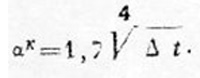

Для горизонтальных плит, обращенных нагретой поверхностью вверх (плиты очагов), по Гриффитсу и Дэвису:

(10)

Для тех же плит, обращенных нагретой поверхностью вниз, по Гриффитсу и Дэвису

(11)

Для вертикальных плит по Гриффитсу и Дэвису:

(12)

Для тех же вертикальных плит по Шмидту и Бекману:

(13)

где Dt — разность температур поверхности плиты и окружающего воздуха;

Т — температура на поверхности плиты °К (273 + t°С);

h — высота плиты в м;

B — барометрическое давление в мм рт. ст.

Из рассмотрения формул (10)—(13) видно, что при всех прочих одинаковых условиях (шероховатость, цвет, степень нагрева поверхностей плит) для обогревательных установок выгоднее применять теплоотдающие поверхности в форме горизонтальных плит с теплоотдачей вверх, а вертикальные теплоотдающие поверхности выбирать малой высоты.

По исследованиям Розина горизонтальные поверхности обращенные кверху, отдают в окружающий воздух (лучеиспусканием и конвекцией) на 6 % больше, чем вертикальные поверхности при всех прочих одинаковых условиях.

Теплоотдача труб изучена лучше, чем теплоотдача плит. Учитывая, что численные значения коэффициентов теплоотдачи труб, начиная с диаметра 200 мм, остаются почти постоянными, без большой погрешности коэффициенты теплоотдачи, определенные для труб, можно применять и для плит.

В практических случаях распределение температур на нагретых поверхностях обычно бывает неизвестно. Поэтому пользуются еще более грубыми приемами, основанными преимущественно на опытных данных средней теплоотдачи нагретых поверхностей. Некоторые из этих данных нормированы и вошли в ГОСТ 1748-42, ныне действующие.

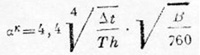

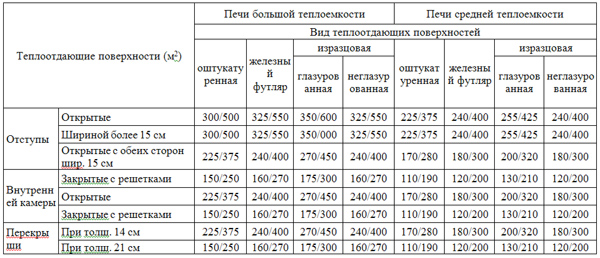

В табл. 3 приведены данные о теплоотдаче нагретых поверхностей печей большой и средней теплоемкости в ккал/час м2 (ГОСТ 2127-43).

В табл. 4 приведены величины теплоотдачи нетеплоемких и малой теплоемкости печей и металлических труб к ним по ГОСТ 1748-42.

Для отведения дымовых газов от печей малой теплоемкости в большинстве случаев применяются железные трубы, которые являются дополнительными источниками тепловыделения в отапливаемые помещения. С этой точки зрения представляют интерес сведения (табл. 5) об остывании дымовых газов в железных трубах, начиная от выходного патрубка печей.

Из тех же наблюдений было выявлено, что падение температур дымовых газов в железных трубах по отношению к начальной температуре дыма в патрубке печи в среднем может достигать 50% на протяжении 2 м длины трубы.

Быстрое остывание дымовых газов в железных трубах известно из практики, почему ГОСТ 1743-42 регламентирует длину последних и рекомендует в пределах отапливаемых помещений устраивать не длиннее 10 м.

Длинные трубы для отведения дымовых газов от печей малой теплоемкости всегда безобразят помещения в которых они подвешены.

Примечание. Слева от косой черты даны коэффициенты теплоотдачи при топке дровами или торфом один раз в сутки, справа — при топке два раза в сутки.

Таблица 4

Примечания.

1. Теплоотдача для металлических печей не имеющих колосников, принимается с коэффициентом 0,5, а теплоотдача верхней горизонтальной поверхности — с коэффициентом 1,1.

2. Теплоотдающая поверхность ребристых печей считается как для гладких печей, без учета поверхности ребер.

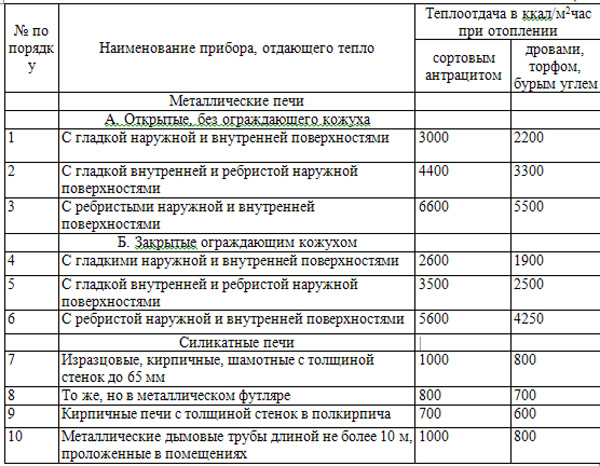

Взамен таких труб за границей нередко применяются экономайзеры к металлическим печам в форме металлических цилиндров, обычно с внутренней перегородкой в них.

Несколько вариантов установки таких экономайзеров представлено на рис. 11.

С теплотехнической точки зрения они менее выгодны, чем металлические трубы, но расположение экономайзеров в рабочей зоне помещений обеспечивает передачу от них тепла лучеиспусканием в этой зоне.

В ряде случаев температура отходящих газов, протекающих по металлическим трубам, велика, как это видно из опытных данных табл. 5.

В таких случаях экономайзеры можно использовать для приготовления в них пищи и кипячения воды с устройством духовых шкафов, равномерно обогреваемых дымовыми газами, если последние направлять в экономайзер сверху вниз.

Конструкция экономайзеров должна предусматривать возможность очистки их от золы, сажи и смолистых осадков для улучшения теплоотдачи и пожарной безопасности.

Рис. 11. Варианты расположения экономайзеров к металлическим печам

Таблица 5

|

Длина труб 0—0,5 м

|

Длина труб 0,5—1 м

|

Длина труб 1—1,5 м

|

Длина труб 1,5—2 м

|

|

От 125 до 100°=25°=20%

|

От 118 до 100°=18°=15%

|

От 163 до 150°=13°=9%

|

От 165 до 150°=15°=9%

|

|

От 190 до 150°=40°=21%

|

От 175 до 150°=25°=15%

|

От 220 до 200°=20°=10%

|

От 220 до 200°=20°=9%

|

|

От 260 до 200°=60°=23%

|

От 240 до 200°=40°=17%

|

От 285 до 250°=35°==12%

|

От 280 до 250=30°=11%

|

|

От 320 до 230°=80°=25%

|

От 300 до 250°=50°=17%

|

От 340 до 300°=40°=12%

|

От 385 до 300=35°=10%

|

|

От 470 до 300°=100°=25%

|

От 360 до 300°=60°=17%

|

От 405 до 350°=55°=14%

|

|

|

От 470 до 350°=120°=26%

|

От 425 до 350°=75°=18%

|

|

|

|

Среднее 23%

|

Среднее 16,5%

|

Среднее 11,4%

|

Среднее 10%

|

5. Современные требования к простейшим обогревательным установкам

и размещение их в помещениях

Простейшая обогревательная установка должна служить для приготовления пиши, кипячения воды, обогревания помещения и иногда просушки помещении во время строительства.

В печах для обогревания и приготовления пищи раскаленные газы должны при своем движении прижиматься к горизонтальным поверхностям — плитам и омывать установленные пищеварные сосуды (в Западной Европе для экономии топлива кастрюли и чайники изготовляются так, что нижняя половина или треть их погружается в поток раскаленных топочных газов очагов). С точки зрения наилучшего перехода тепла от раскаленных газов к пищеварным приборам целесообразно последние устанавливать, так, чтобы в дно их направлялся факел пламени.

Этим объясняется эффективность керосиновых «примусов», КПД которых при кипячении воды и варке пиши колеблется около 40%, или газовых горелок, в то время как КПД обычных кухонных плит-очагов, работающих на твердых сортах топлива, колеблется в пределах 15—20% (а по Шретеру в пределах 2—3%).

Для сушки одежды и обуви, а также для просушивания жилищ наибольший эффект дают специально сконструированные для этой цели металлические печи или печи смешанной конструкции, имеющие в качестве теплоотдающих элементов металлические плиты.

Для выпечки изделий из теста в небольших количествах удобнее всего пользоваться металлическими духовыми шкафами, которые должны обогреваться возможно равномернее со всех, сторон, что и должно учитываться при выборе или конструировании простейших очагов. Для экономии времени на обслуживание простейших обогревательных установок в большинстве случаев бывает полезно аккумулировать тепло, применяя теплоемкие материалы (кирпич, глину, грунт, камни) для постройки печей. По гигиеническим соображениям нагревательные приборы, независимо от их типа, целесообразно размещать в местах наибольшего охлаждения отапливаемых помещений.

По конструктивным соображениям отопительные печи устанавливаются преимущественно у внутренних стен, в связи с чем возникает усиленная циркуляция воздуха по направлению к печи. В палатках печи устанавливаются в непосредственной близости к входным проемам. То же самое необходимо практиковать, во всех землянках. Расположение последних ниже уровня земли приводит к затеканию в постройку зимой холодного воздуха и сильному выхолаживанию их. Более теплый воздух из построек вытесняется холодным воздухом наружу, преимущественно через дымовые трубы обогревательных установок.

При размещении печей около входа необходимый для горения топлива воздух будет поступать за счет наружного холодного воздуха по кратчайшему пути, а воздушные токи около печи создадут примитивную тепловую завесу, которая затруднит распространение холодного воздуха по помещению.

Радикальным средством для уменьшения поступления холодного воздуха через входы является устройство тамбуров.

Для уменьшения перетекания воздуха через отапливаемые помещения в некоторых случаях (землянки, палатки) нужный для горения топлива воздух можно подводить к топливникам специальными каналами или трубами, устраиваемыми непосредственно в грунте. Размещение печей в помещениях всегда отнимает полезную площадь. Этим и объясняется установившаяся практика размещения печей большой теплоемкости в стенных нишах; такое размещение нерационально в теплотехническом отношении, оно затрудняет теплоотдачу нагретых поверхностей.

Во временных помещениях типа землянок установка печей в открытых нишах может оказаться весьма полезным мероприятием. В плотных грунтах (глина, лёсс) ниши отрываются быстро и не требуют одежды.

При размещении в нишах металлических печей стены ниши являются аккумулятором лучистой теплоты, а пространство над печью может быть использовано для просушки одежды или обуви.

Часть лучистого тепла при расположении печей в нишах неизбежно пойдет на прогрев грунта и на его сушку. При расположении печей в нишах весьма облегчается отвод наружу дымовых газов устройством труб или в прилегающем к нише грунте, или в виде отдельно стоящей в нише трубы. В этом случае облегчается установка в трубах простейших задвижек. Опытное строительство 1943 г. землянок в лёссовидном грунте с размещением простейших печей в нишах дало положительные результаты. И, наоборот, пренебрежение этим вопросом некоторыми экспериментаторами привело к тому, что дымовые трубы простейших печей в землянках остались без всяких регулировочных и запорных приспособлений.

6. Укрупненные измерители для подсчета теплопотерь и подбора печей

Для подбора печей в отапливаемых помещениях, кроме обычных расчетов теплопотерь через ограждающие конструкции, можно пользоваться более грубыми укрупненными измерителями. Приближенным укрупненным измерителем для подсчета теплопотерь является тепловая характеристика помещения, т.е. потеря тепла 1 м3 помещения (наружной кубатуры) на 1° разницы температур внутреннего и наружного воздуха в течение 1 часа.

Для жилых домов кубатурой здания по наружному обмеру до 1000 м3 тепловая характеристика по ОСТ 90008-39 исчисляется около 0,50—0,65 ккал/час·м3·град.

К числу приближенных укрупненных измерителей относятся также упрощенные расчетные таблицы.

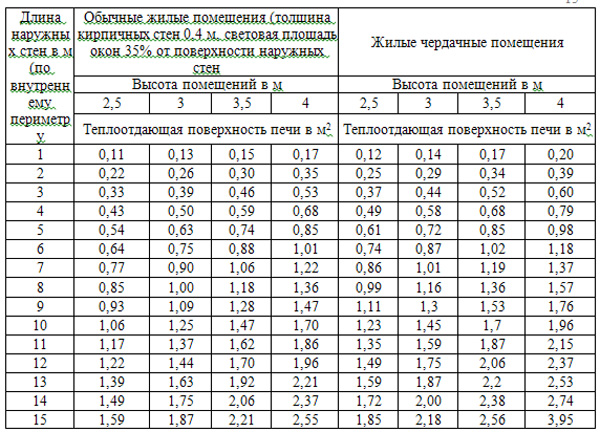

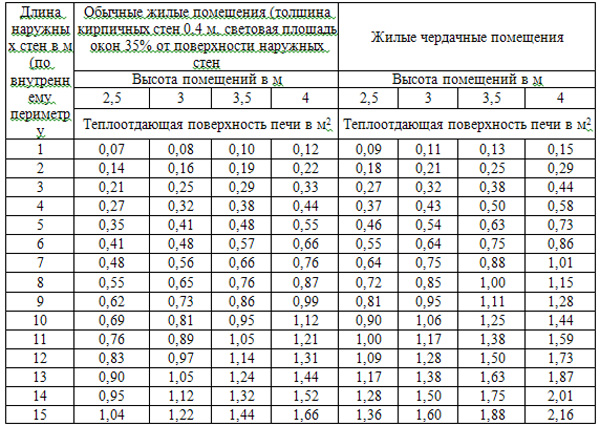

В иностранной литературе опубликованы простые таблицы для подбора металлических печей и тонкостенных кафельных печей (табл. 8).

Приводимые ниже табл. 6, 7 и 8 для подбора печей могут оказаться полезными для поселкового строительства в южных и западных районах СССР. В табл. 6 приведены данные для подбора теплоотдающей поверхности металлических печей в кв. метрах при одинарном застеклении окон. В табл. 7 приведены данные для подбора теплоотдающей поверхности металлических печей в кв. метрах при двойном застеклении окон.

Подбор кафельных печей надлежит производить по данным табл. 8. Толщина стенок печей около 8 см. Таблица составлена на разность температур в 20° (расчетная комнатная температура +20°, а наружная 0°) и для помещений с двойным остеклением.

Таблица 6

Примечание. Добавки: 1) для свободно стоящих домов — на ветер 15—20%;

2) для помещений, примыкающих к неотапливаемым лестницам, — 10%;

3) для помещений, располагаемых над проездами, — 20%.

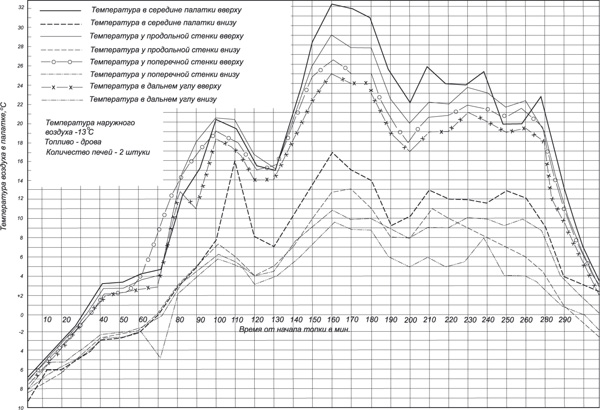

В развитие метода расчета теплопотерь через сплошные полы на грунте, регламентированного ОСТ 90008-39, Б.А. Казанцев составил таблицу (табл. 9) укрупненных измерителей теплопотерь (ккал/м2·час) ограждающими конструкциями заглубленных в землю построек.

Для пользования этой таблицей необходимо знать средние годовые температуры наружного воздуха. Последние условно разбиты на четыре пояса:

1-й пояс для температур среднегодовых наружного воздуха £2°

2-й 2—5°

3-й 5—8°

4-й >8°

Таблица 7

Примечание. Добавки указаны в примечании к табл. 6.

С теплотехнической точки зрения палатки характеризуются:

а) ничтожной теплоемкостью палаточного материала,

б) высокой воздухопроницаемостью палаточного материала.

в) большим числом неплотностей (щелей) между отдельными элементами палаток,

г) горючестью палаточного материала (в частности, от искр).

Для возмещения теплопотерь в палатках обычно устанавливают металлические печи и непрерывно их топят. Но при этом даже в тихую погоду происходит сильнейшая инфильтрация воздуха через матерчатые ткани и в особенности через многочисленные щели, вследствие чего распределение температур воздуха в палатках отличается резкими изменениями в пространстве палаток и по времени.

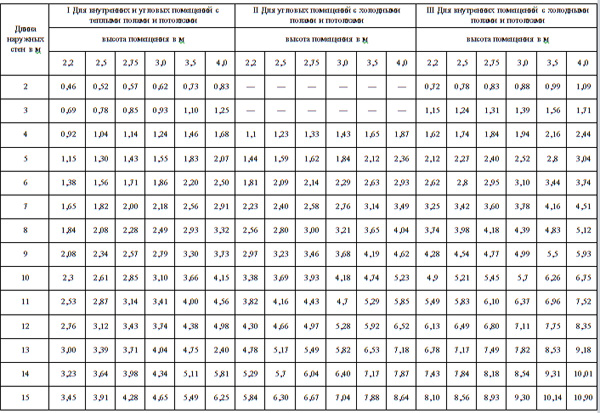

Для иллюстрации этого положения на рис. 12 приводятся график распределения температур воздуха в палатке ДПМ с двойным наметом.

Таблица 8

Примечание. Добавки: 1) на страны слета (север, северо-восток, северо-запад) — 15%,

2) на ветер — 15%,

3) при особо сильных ветрах (горы, берега, моря) — 30—40%.

В палатках зимой при отоплении их металлическими печами наблюдается весьма неприятное явление с гигиенической точки зрения: холод на полу и перегрев воздуха вверху палатки.

Рис. 12. Изменения температур воздуха в палатке «ДПМ» при отоплении металлическими печами

Таблица 9

|

Заглубление в землю в м

|

1-й пояс

|

2-й пояс

|

3-й пояс

|

4-й пояс

|

|

зима

|

лето

|

зима

|

лето

|

зима

|

лето

|

зима

|

лето

|

|

До 2 м

|

25

|

14

|

20

|

10

|

16

|

7

|

12

|

4

|

|

2—4 м

|

14

|

10

|

12

|

8

|

10

|

6

|

8

|

4

|

|

4—6 м

|

8

|

7

|

7

|

6

|

6

|

5

|

5

|

3

|

|

Более 6 м

|

7

|

6

|

6

|

5

|

5

|

4

|

4

|

3

|

Примечание. Таблица составлена в предположении, что тепловое состояние уже установилось, т.е. без учета тепла на прогрев грунта и испарение влаги из него.

Для уменьшения указанного явления можно наметить следующие мероприятия:

а) устранение щелей путем плотного соединения составных элементов палаток, например путем применения металлических соединений типа «молния» из нержавеющей стали;

б) применение ткани с уменьшенной воздухопроницаемостью;

в) отепление полов, в особенности по периметру палатки, боровными печами с топливниками для них вне расположения палаток.

Обогревание грунтовых полов палаток, однако, не исключает необходимости обогрева палаток, металлическими печами, но в этом случае можно будет эксплуатировать их с меньшей форсировкой, применяя печи длительного действия, которые характеризуются сравнительно равномерной теплоотдачей в течение нескольких часов.

Для грубой оценки теплопотерь через боковые стенки палаток в табл. 10 приведены укрупненные измерители применительно к условиям четырех поясов, как в табл. 9.

Таблица в трансформированном виде составлена Б.А. Казанцевым.

Справочные данные о расчетных температурах наружного воздуха содержатся в ОСТ 90008-39 и здесь не приводятся.

Таблица 10

|

№ п/п

|

Тип построек

|

1-й пояс

|

2-й пояс

|

3-й пояс

|

4-й пояс

|

|

теплопотери в ккал/м2 час, отнесенные к 1 м2 поверхности наземной части

|

|

1

|

Одинарные палатки и шалаши

|

300

|

250

|

200

|

150

|

|

2

|

Двойные палатки

|

120

|

100

|

80

|

60

|

|

3

|

Землянки

|

60

|

50

|

40

|

30

|

Глава II

Металлические обогревательные установки

I. Металлические печи и современные требования к ним

Первые металлические печи появились в России при Петре Первом. Короткие и мягкие зимы в южных и западных районах СССР создают благоприятные условия для применения металлических печей.

Преимущества металлических печей: быстрое нагревание помещения, незначительность занимаемого места, простота установки, возможность приготовления на них пищи и просушки одежды и обуви. Недостатки: высокая температура наружных поверхностей, вызывающая тягостное действие тепловых лучей и возможность перегрева деревянных предметов до опасных пределов в пожарном отношении; быстрое остывание печей после прекращения топки.

Металлические печи изготовляются на заводах из чугуна, а и кустарных мастерских — из железа.

Уменьшение воздействия лучистой теплоты от сильно нагретых поверхностей металлических печей достигается:

а) оребрением наружных поверхностей печей; это мероприятие пригодно для чугуна, но оно осложняет отливку ребристых поверхностей;

б) изготовлением печей с воздушной прослойкой, через которую может циркулировать комнатный или наружный воздух;

и) изготовлением печей с футеровкой из шамотных плит; это мероприятие улучшает условия горения топлива и повышает теплоемкость печей.

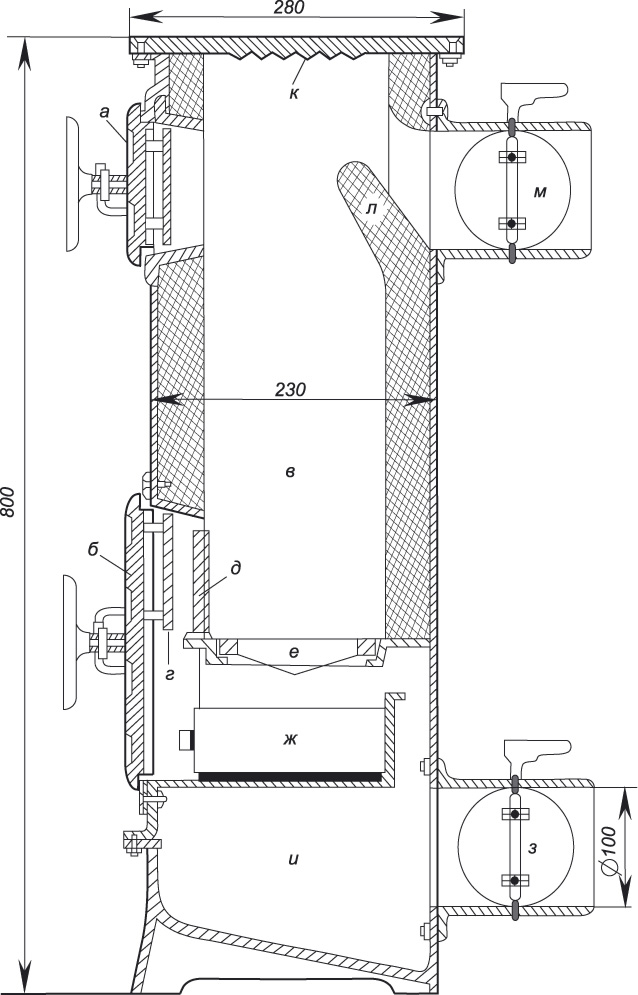

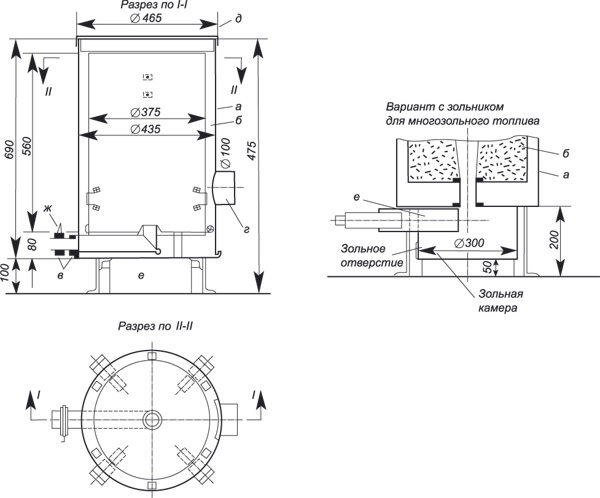

В качестве примера печей с шамотной футеровкой на рис. 13 приведена одна из польских печей производительностью до 3000 ккал/час при топке каменным углем.

Риг. 13. Польская чугунная отопительная печь

Корпус печи чугунный в форме параллелепипеда. Размеры печи 0,23х0,33х0,8 м. Толщина стенок корпуса 4—5 мм. Верхняя плита 0,28х0,38 м, толщиной 10 мм скрепляется с корпусом печи винтами.

Особенностями печи являются: герметично прикрываемые топочные дверцы верхние а и нижние б. Последние для предохранения от лучистой теплоты сжигаемого в топливнике в топлива защищаются металлическим щитком г и решеткой д. Зола и несгоревшие угольки падают через прозоры в топочной решетке е в выдвижную коробку зольника ж.

Наружный воздух для горения подводится по воздухопроводу диаметром 10 см с дроссель-клапаном з. Воздух до поступления под колосники е успевает подогреться в пространстве под зольником и.

Для лучшего прогрева верхней плиты она делается со стороны топочных газов рифленой, а топочные газы посредством шамотного языка л поджимаются к этой плите.

Наличие шамотного языка и рифленой плиты (по наблюдениям автора) в значительной степени способствуют гашению искр при сжигании таких искрообразующих топлив, как еловые поленья.

В патрубке для отведения дыма установлен регулирующий дроссель-клапан м такого же размера и конструкции, как и в подводящем воздух патрубке з.

По идее печь должна быть герметична, но при интенсивной работе печи герметичность соединений (верхней плиты с корпусом печи) нарушается за счет неравномерного прогрева отдельных элементов. В то же время прогрев плиты недостаточен для быстрого кипячения воды и приготовления пищи.

Автором настоящей книги было осмотрено значительное количество металлических трофейных печей с шамотной футеровкой. В лучших конструкциях этих печей встречается деталь, аналогичная шамотному языку л описанной польской печи.

Чаще всего для поджатая пламени к конфорочному отверстию устанавливаются в наклонном положении шамотные плиты, для чего в боковых стенках футеровки предусматриваются утолщения для упора наклонной плиты. Иногда для этой цели изготовляются специальные фасонные шамотные плитки, как это видно из рис. 14.

Для более экономного расхода топлива при приготовлении пищи приведенная деталь полезна в любой примитивной печи, что и проверено на практике.

Рис. 14. Шамотная фасонная плитка для отжатия раскаленных газов к конфорочному отверстию

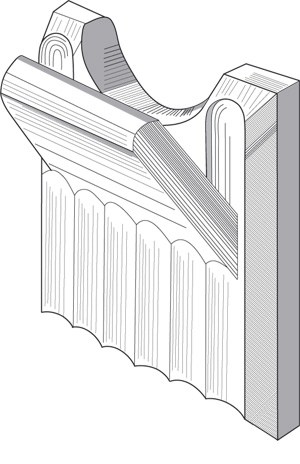

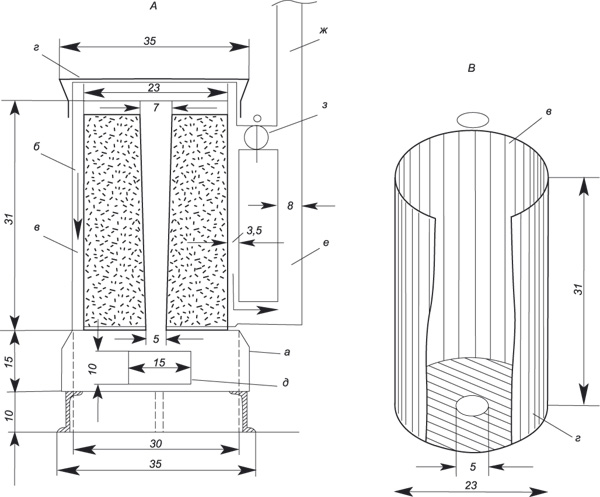

Для увеличения теплоемкости металлических печей в свое время была разработана металлическая печь с теплоемким заполнением из шамота (рис. 15).

В этой конструкции А — качающаяся решетка, расположенная над низким зольником, В — зольниковая дверца, С — вертикальная решетка, D — топочная дверца, Е — предварительное подогревание воздуха, F — поддувальная дверца, G —футеровка из шамотных плит с желобками Н.

В верхней части печи имеются три дымохода (1, 2, 3) около теплоемкого тела L. Вместо последнего может быть устроен двухэтажный духовой шкаф.

При слабой тяге клапан М дает возможность установить непосредственное сообщение топливника с дымовой трубой.

Коренным усовершенствованием металлических печей явилось предложение Мусгрэва в Англии в половине прошлого века. В этих печах непрерывная топка осуществлялась путем медленного сжигания топлива. Развитием печи Мусгрэва являются ирландские печи. В них высокий топливник (50—60 см) выложен шамотными желобчатыми плитами. Одновременно топливник выполняет роль наполнительной шахты для топлива. Воздух для горения проходит через слой топлива и по желобкам шамотных плит. Таким образом сопротивление движению воздуха уменьшается по мере уменьшения слоя топлива. Топливник снабжается колосниковой решеткой. Регулирование горения производится при помощи поддувальной дверки и дроссель-клапана на патрубке, отводящем дым в дымовую трубу. Дымообороты в ирландских печах в большинстве случаев отсутствуют. В качестве топлива применяется: торф, бурый уголь, брикеты, каменный уголь, антрацит, кокс.

Около 1875 г. Перри в Соединенных Штатах Америки предложил печь с наполнительной шахтой для топлива, в которой последнее опускается по мере сгорания. В этой печи при горении топлива прогревается преимущественно цокольная ее часть.

По наблюдениям проф. В.И. Кашкарова преимущественный прогрев низа отопительных печей дает более равномерное распределение тепла по высоте помещения и экономию топлива около 25% на отопление одного и тоги же помещения по сравнению с печью, не имеющей нижней теплоотдающей поверхности при одинаковом техническом КПД.

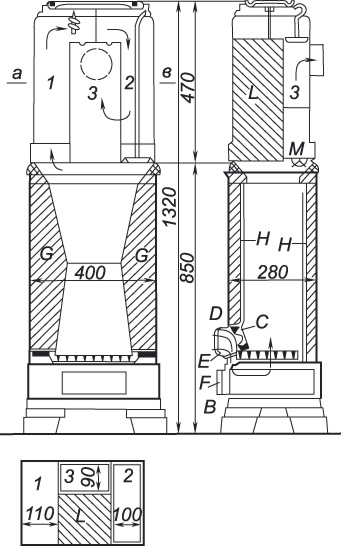

На рис. 16 схематически изображена одна из металлических печей непрерывного действия, где а — корзиночная чугунная топка с выдвижной колосниковой решеткой б и ящиком для золы в. Топливо попадает в топку из наполнительного конуса г, куда оно может загружаться через двойную крышку д.

Рис. 15. Металическая печь Браббэ

Рис. 16. Металлическая печь непрерывного действия

Для отведения из наполнительного конуса газообразных продуктов сухой перегонки топлива предусмотрены отверстия е; эти продукты, опускаясь вниз, проходят над горящим топливом и сами сгорают.

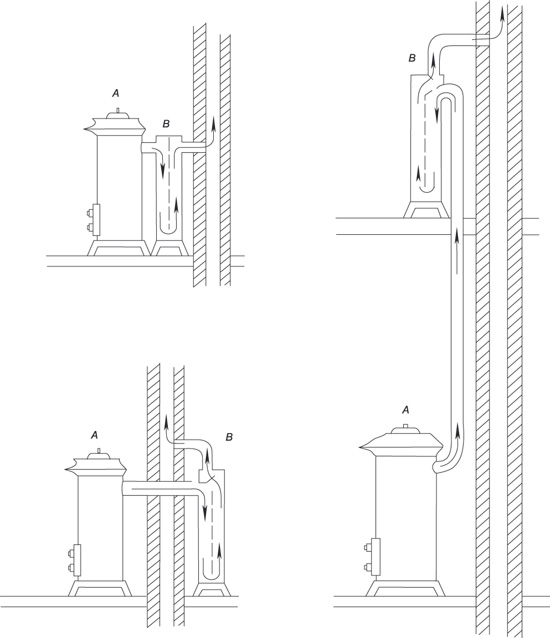

Дымовые газы из топочного пространства опускаются в цокольную часть печи, как показано стрелками, а затем удаляются в дымовую трубу. На рис. 17 схематически изображена еще одна металлическая американская печь непрерывного действия, но с наружным кожухом для циркуляции воздуха.

Печь снабжена наружным кожухом ж с воздушным пространством з, через которое циркулирует воздух. Обе описанные американские печи (рис. 16 и 17) не приспособлены для кипячения воды и варки пищи.

Одна из модификаций чугунных печей для длиннопламенных сортов топлива изображена на рис. 18.

Топливник печи имеет шамотную футеровку. Раскаленные газы из топливника направляются по двум нисходящим каналам а и б вниз для прогрева цокольной части печи, затем снова поднимаются по одному восходящему каналу в и уходят в дымовую трубу г.

На случай растопки при ослабленной тяге предусмотрен шибер д, позволяющий дымовым газам направляться в трубу по кратчайшему пути. Для скорейшего обогрева помещения теплым воздухом в конструкции печи предусмотрены воздушные каналы е. Верхняя плита печи ж снабжена конфорочными отверстиями для приготовления пищи. С декоративными целями она сверху прикрывается крышкой з из перфорированного металла. Характерной особенностью печи является наличие двух колосниковых решеток, верхняя из которых и предназначается для топки печи в летнее время, только для варки пищи.

Учитывая климатические условия СССР, можно сформулировать следующие основные требования к металлическим печам:

1. Если печь предназначается только для обогревания помещения, она должна обеспечивать медленное и равномерное сжигание топлива, что достигается применением наполнительных шахт для загрузки топлива.

Достижимость такого режима доказана графиком рис. 3. В таких печах возможно умеренное нагревание стенок печи при высоком КПД. (81,5—88%).

2. В общем случае металлические печи должны обогревать помещения и быть удобными для приготовления пищи.

Рис. 18. Металлическая лечь для длиннопламенного топлива с двумя колосниковыми решетками

3. Для повышения КПД при эксплуатации печей необходимо ограничивать приток избыточного воздуха выбором конструкции печи с учетом (при наличии хороших приспособлений для регулирования притока воздуха можно и в металлических печах регулировать теплоотдачу их в широком диапазоне) действующего напора и установкой регулировочных устройств, в особенности в дымовой трубе.

4. От металлических печей в окружающее пространство передается лучистой теплотой больше половины отдаваемого печью тепла. Поэтому целесообразно прогревать цокольные элементы печей и не устраивать воздушные каналы в них, так как в последнем случае усиленно нагреваются верхние слои воздуха в помещениях в ущерб нижним.

5. Следует повышать теплоемкость металлических печей (прежде всего введением в печь огнеупорной футеровки), что улучшает условия горения топлива и упрощает уход за печью.

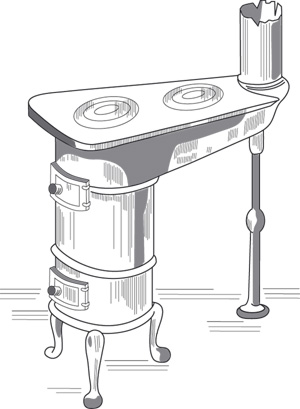

2. Чугунная печь завода «Интергельпо»

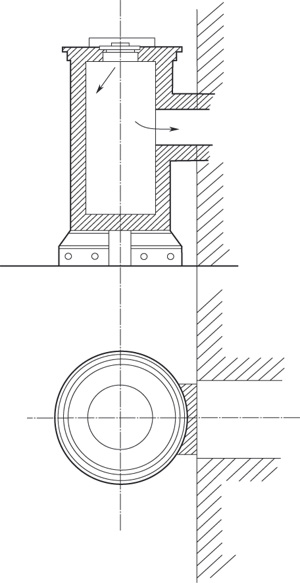

Завод «Интергельпо» в гор. Фрунзе задолго до войны выпустил для широкого применения в быту цилиндрические чугунные печи диаметром 24 см и высотой 50 см с чугунным экономайзером, представляющим плиту на две конфорки и имеющим сечение в форме сужающегося к трубе лотка. Узкий конец плиты опирается на чугунную штангу, которая одновременно поддерживает и насаживаемую на плиту дымовую трубу (рис. 19).

Печь состоит из цилиндрического топливника, поддерживающего плиту лотка, плиты с двумя конфорками и опорной штанги. Лоток легко очищается от золы после снятия плиты.

Наличие в топливнике печи колосниковой решетки позволяет сжигать в нем все виды твердых сортов топлива, в том числе и низкосортные угли, кусковой торф и т.п.

Образующиеся при горении некоторых сортов топлива искры гасятся в подплиточном лотке.

Компактные формы печи и сравнительно небольшой вес ее (около 35 кг) позволяют выносить ее летом из помещения на свежий воздух и использовать там исключительно в качестве летнего очага, как это принято во всех южных районах СССР и в особенности в республиках Средней Азии. Высокая экономичность печи оценена местными жителями г. Фрунзе.

Рис. 19. Чугунная печь завода «Интергельпо»

Основным конструктивным недостатком рассматриваемой печи является низкое расположение колосниковой решетки, вследствие чего при сжигании топлив, дающих короткое пламя, тепловой эффект при варке пищи значительно снижается. Местные жители в этих случаях приподнимают колосниковую решетку, устанавливая ее на кирпичах или подвешивая на проволоке. Такое приближение решетки к плите полезно при готовке пищи при сжигании даже длиннопламенных сортов топлива. Поэтому необходимо предусмотреть возможность размещения колосниковой решетки в 2 плоскостях, как это имеет место в металлической печи, изображенной на рис. 18.

Печь завода «Интергельпо» может быть использована для приготовления пищи, отопления помещения и сушки одежды.

3. Железный экономайзер — плита Б.А. Казанцева

Зимой 1942 г. Б.А. .Казанцев сконструировал и испытал железный экономайзер — плиту из кровельного железа, присоединив его к цилиндрической чугунной печи такого же размера, как печь завода «Интергельпо» (рис. 20).

Это устройство дало возможность максимально использовать тепло дымовых газов, выходящих из топливника.

Жесткость периметра конфорочных отверстий достигалась отгибанием железа толщиной 0,82 мм или введением буртика, из тонкой железистой проволоки. В этой печи порог из кровельного железа, расположенный внутри экономайзера, поджимает дымовые газы к плите. Степень поджатая газов можно регулировать, изменяя расстояние между плитой и поверхностью порога. Опытами установлено, что это расстояние должно быть в пределах 2—3 см.

Установление оптимальных величин ширины газохода под пищеварными плитами является весьма ценным с практической точки зрения. Экономайзер-плита при правильной эксплуатации печи дает экономию до 25% топлива.

Сажа и смолистые вещества, осевшие в экономайзере легко удаляются из него.

Опиты были проведены при сжигании дров, ленгеровского каменного угля и кускового торфа.

Б.А. Казанцев накрывал металлическими колпаками кастрюли, стоящие на плите, чем создавались условия приготовления пищи в духовых шкафах и замечалось заметное ускорение кипячения воды и приготовления пищи. По тем же соображениям в Америке электрические плитки снабжаются металлическими колпаками, прикрывающими кастрюли с приготовляемой пищей.

Предложенная печь может быть использована для обогрева помещения, приготовления и подогрева пищи и сушки одежды. Попутно экономайзер выполняет роль и искрогасителя.

Рис. 20. Чугунная цилиндрическая печь с экономайзером Б.А. Казанцева

4. Переносные железные очаги военного времени

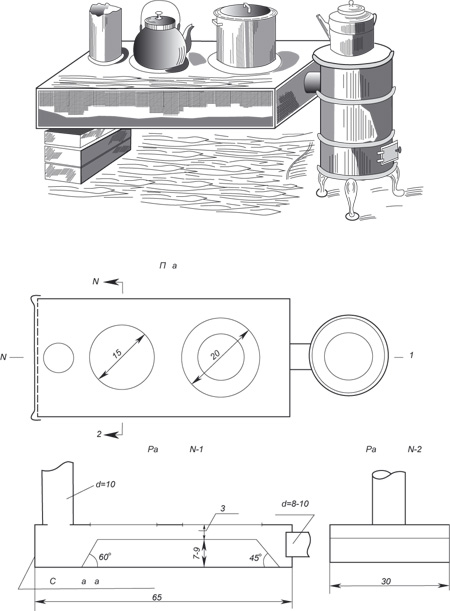

а) Переносный очаг П.О. Рябинского

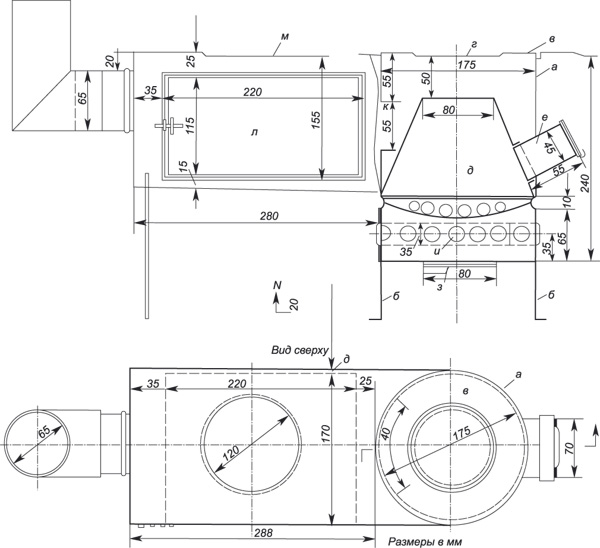

В 1942—1943 гг. в г. Фрунзе кровельным мастером П.О. Рябинским 6ыл разработай и проверен на практике очень компактный (40х20х18 см, не считая размеров ножек) и легкий (6—8 кг) очаг из кровельного железа (рис. 21).

Задняя стенка топливника, очень малая по высоте, выполняет роль перевальной стенки и служит одновременно для задержания углей на решетке.

Дымовые газы, ударяясь о переднюю стенку духового шкафа, растекаются вверх и вниз. Они омывают духовой шкаф со всех сторон, кроме наружной стенки шкафа, одновременно служащей и дверцей.

Две конфорки на верхней плитке позволяют одновременно ставить на них два сосуда и обеспечивают хороший прогрев их. Для повышения компактности очага ножки к нему можно устраивать складными или освободиться от них совсем и тем самым сделать очаг вполне транспортабельным.

Рис. 21. Переносный очаг П.О. Рябинского

Следует подчеркнуть конструктивную целесообразность устройства призматического сборника дымовых газов перед дымовым патрубком для уменьшения сопротивлений движению дымовых газов; расположение этого сборника и дымоотводящего патрубка над плитой, а не сбоку ее облегчает создание и поддержание устойчивого движения дымовых газов.

Необходимо отметить также правильный выбор пропорций течения дымоходов около духового шкафа, что способствует более равномерному распределению дымовых газов по выходе из топливника и прогреву обтекаемых ими поверхностен духового шкафа.

В целом: простота конструкции очага, компактность (на изготовление его требуется 1,5 листа кровельного железа) и экономичность в эксплуатации вызвали обоснованный спрос на изготовление описанного очага у жителей г. Фрунзе.

б) Переносный очаг «Лилипут» инж. Я.И. Гольдина

Зимой 1942 г. инж. Я.И. Гольдин разработал конструкцию переносного очага, названного им «Лилипут» (рис. 22). Очаг состоит из топливника и духового шкафа. Наружный цилиндрический кожух а топливника из кровельного железа установлен на ножки б из полосового железа. Сверху наружный цилиндрический кожух прикрывается съемной крышкой в с конфорочным отверстием г, прикрываемым кружком железа. Внутри цилиндрического кожуха размещается съемный элемент в форме усеченного конуса д для загрузки и сжигания топлива. Последнее загружается через боковой патрубок е, снабженный крышкой ж. Дно конуса (выпуклое или плоское) имеет круглые отверстия для доступа к сжигаемому топливу воздуха и для удаления из конуса золы и шлаков. Последние собираются на дне цилиндрического кожуха и могут удаляться через нижнее отверстие з, снабженное шибером. Воздух для горения топлива поступает в цилиндрический кожух через отверстия и наружной стенки зольника, а дымовые газы удаляются из топливника для обогревания духового шкафа через отверстие к сечением 5,5х14 см наподобие очага Рябинского. Недостатком этого очага является то, что духовой шкаф л будет прогреваться неравномерно вследствие неправильных соотношений размеров сечений газоходов (ширина газохода между плитой и духовым шкафом 25 мм, а под шкафом 15 мм, а должно быть наоборот; торцевая сторона шкафа, где ширина газохода 5 мм, практически прогреваться не будет) и присоединения дымового патрубка сбоку.

Рис. 22. Переносный очаг «Лилипут» Я.И. Гольдина

Несомненным достоинством рассматриваемой конструкции является наличие в топливнике съемного конуса д, из которого раскаленные дымовые газы направляются в конфорочное отверстие и энергично прогревают дно установленного сосуда направленным потоком пламени, затем растекаются под крышкой и под влиянием разрежения в дымовой трубе опускаются, охлаждаясь по пути, по стенкам цилиндрического кожуха и направляются далее под вторую конфорку м, обогревая духовой шкаф. Для получения максимального теплового эффекта целесообразно расстояние между обрезом конуса 5д и конфорочным отверстием г выбирать не 6 см, как предложил инж. Гольдин, а меньше, ограничиваясь 2—3 см в зависимости от тяги. На практике в ряде городов (Куйбышев, Москва, Ленинград) аналогичные конструкции «Лилипутов» нашли применение без духового шкафа.

При эксплуатации одного из образцов такого очага с цилиндром диаметром 17,5 см при расстоянии обреза конуса до конфорки в 2 см при сжигании дров, вода в двухлитровом чайнике закипает через 12—15 мин., а 5 кг картофеля в алюминиевой кастрюле емкостью 7 л варится в течение 45 мин., при весьма экономном расходовании топлива. Следует также отметить, что срок службы железного конуса толщиной 1,5 мм ограничивается при сжигании смеси подмосковного угля с дровами 1000 час, почему для изготовления конусов следует применять толстое железо или чугун.

в) Переносный очаг «Конфузор»

Перечисленные недочеты переносного очага «Лилипут» побудили автора настоящей книги ввести конструктивные улучшения в него.

Основным элементом для очага выбирается цилиндрическая часть с конусным топливником (рис. 23). Для загрузки топлива соответствующий патрубок располагается горизонтально, что позволяет простейшим образом соединять несколько приборов, последовательно расположенных, сжигая в одном из них топливо, а другие используя в качестве экономайзеров.

Теплоотдающая поверхность очага описанных размеров равна 0,4 м2. При топке дровами можно рассчитывать на среднюю теплоотдачу около 800—1000 ккал/час одного экземпляра описанного переносного очага.

Как видно из чертежа, в этом варианте переносного очага условия теплоотдачи улучшились за счет введения второго нижнего конуса для удаления с колосниковой решетки золы и несгоревшего топлива. Собирание золы упрощено путем установки выдвижного зольника. Впуск воздуха для горения осуществляется путем выдвигания зольника. При полном закрытия зольника воздух будет подсасываться через неплотности переносного очага.

Рис. 23. Переносный очаг «Конфузор»

5. Печи для сжигания древесных опилок

Опилки можно с успехом сжигать, если будет обеспечен хороший доступ воздуха к месту их горения. Опилки в брикетах сгорают, как всякое другое твердое топливо в кусках. Если опилки не брикетированы, то они сжигаются преимущественно в уплотненном состоянии в цилиндрических (конических) топливниках с подведением воздуха по оси цилиндра (конуса). Сгорание опилок происходит цилиндрическими слоями от оси цилиндра к периферии.

Основное достоинство древесных опилок как топлива заключается в том, что они могут гореть часами и даже десятками часов ровным пламенем и равномерно, т.е. в этом отношении приближаются к условиям горения твердых сортов топлива в топливниках с наполнительными конусами, не требуя ухода в период горения. Наличие устойчивого пламени при горении опилок, позволяет использовать их в специальных печах для варки пищи и кипячения воды.

Для лучшего сцепления опилок сухие опилки следует смачивать. Это, конечно, понижает теплотворную способность их, но с этим можно мириться при наличии остальных высоких качеств опилок как топлива в обогревательных установках.

Печи для сжигания опилок нашли широкое применение в различных районах СССР (Тбилиси, Киргизия, Молдавия).

Опыт показал, что в аналогичных печах можно сжигать не только древесные опилки, но и другие сыпучие горючие материалы, если последние имеют достаточное сцепление частиц между собой и если отдельные частицы характеризуются приблизительно одинаковым временем сгорания (льняная костра, смесь опилок с торфяной крошкой и др.).

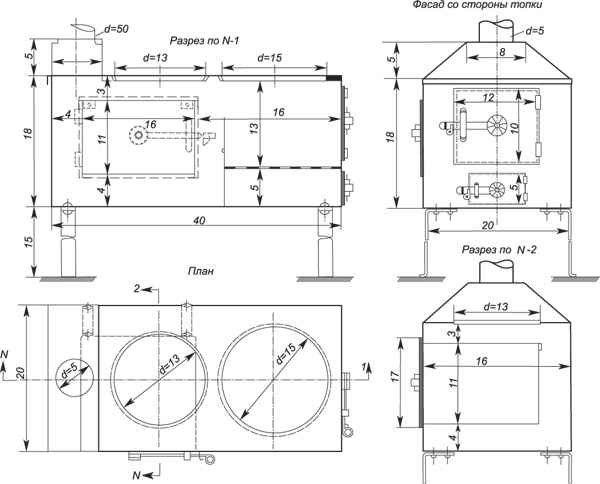

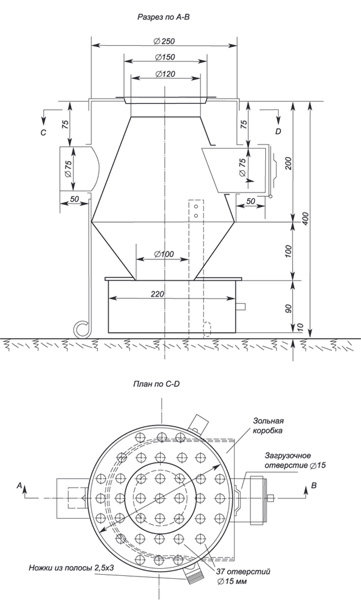

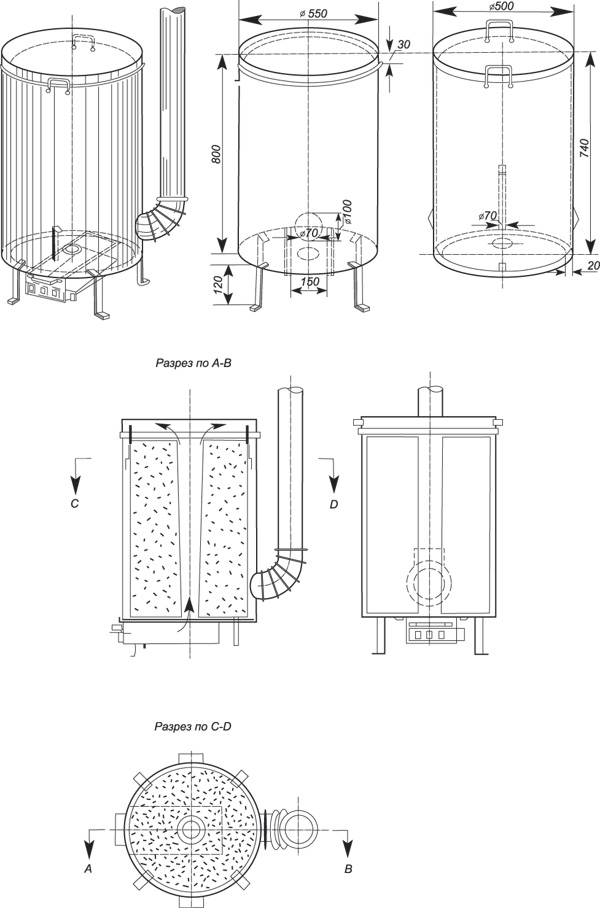

а) Печь по эскизу В.П. Василевского

Печь (рис. 24) состоит: из фасонного основания а, служащего зольником и поддувалом; средней цилиндрической части б с дном, куда устанавливается ведро в с ручками, наполняемое опилками; съемной крышки г, которая может служить плитой для приготовления пищи и может снабжаться конфоркой.

Для удобства сбора золы в зольнике устанавливается металлический ящик 6. Путем выдвигания или задвигания его можно регулировать приток воздуха для горения опилок в зависимости от условий тяги в каждом конкретном случае.

В центре дна средней цилиндрической части печи имеется круглое отверстие для притока воздуха и для направления падающей золы в зольник. Такое же отверстие диаметром 5 см имеется и в днище ведра. Печь имеет два патрубка е для удаления продуктов горения в дымовую трубу ж. В верхнем патрубке остановлен дроссель-клапан з для регулирования тяги, им пользуются в период растопки летом.

Как видно из рисунка, между цилиндрической частью печи и ведром остается кольцевое пространство шириной около 3,5 см. порция опилок загружается в ведро, в центре которого устанавливается конусообразный деревянный сердечник, нижний конец которого запирает в момент загрузки опилок отверстия в ведре и в днище цилиндрической части печи. Опилки сильно уплотняются трамбованием; после того как опилки хорошо разгорятся по поверхности центрального канала, можно прикрыть дроссель-клапан в верхнем патрубке, и тогда дымовые газы будут направляться по кольцевому пространству между ведром и цилиндрической частью печи в нижний патрубок и подсушивать опилки в ведре.

Рис. 24. Печь для сжигания древесных опилок по эскизу В.П. Василевского

При сухих опилках горение происходит равномерно и без образования черного дыма.

При установившемся горении за печью никакого ухода не требуется. Влажные опилки горят хуже, чем сухие, с выделением значительного количества белого облака пара и черного дыма. Печь описанной конструкции проверена на опыте в течение нескольких лет в г. Тбилиси.

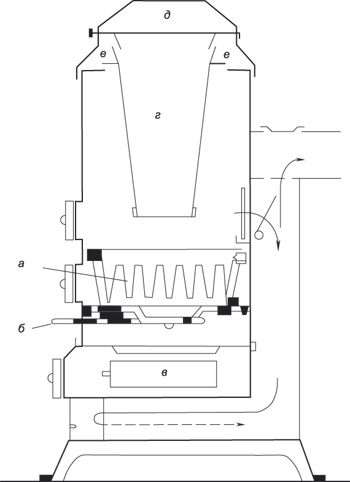

б) Печь по предложению инж. Быстрова (33)

Печь (рис. 25) состоит из двух цилиндров: наружного а и внутреннего б; оба цилиндра снабжены ножками и ручками. Наружный цилиндр (кожух) имеет два отверстия в боковых поверхностях его: для подведения воздуха для горения в и для присоединения патрубка г, удаляющего дымовые газы.

Рис. 25. Печь для сжигания древесных опилок инж. Быстрова

Наружный цилиндр (кожух) снабжается крышкой д, в центре которой может быть устроена конфорка.

Воздух для горения топлива поступает по воздухопроводу е, снабженному задвижкой ж для регулирования притока воздуха. В первоначальном варианте печи, предназначавшейся для сжигания только малозольного топлива (древесные опилки), воздухопровод загибался вверх под прямым углом в центральной части наружного цилиндра.

Внутренний цилиндр б имел в центре своего днища отверстие, которым он насаживался на сопло воздухопровода, как показано на чертеже.

При сжигании в печи многозольного топлива (торфяная крошка) выявилась необходимость укоротить воздухопровод 6, заканчивая его в пределах зольника, не доходя до отверстия в цилиндре. В этом случае воздух для горения поступает в зону горения из зольника.

Общий вес печи около 9,4 кг.

Загрузку печи опилками рекомендуется производить в такой последовательности: внутренний цилиндр 2 вынимается из наружного 1; внутри его по оси устанавливается деревянный сердечник, входящий более тонким концом в отверстие днища этого цилиндра. Придерживая сердечник на месте, засыпают вокруг него топливо слоями с плотной утрамбовкой каждого слоя, не доводя уровень топлива примерно на 2 см до верхнего края цилиндра.

После этого деревянный сердечник вынимается, а цилиндр с утрамбованным топливом ставится в наружный цилиндр печи так, чтобы внутренний цилиндр своим отверстием в днище сел на сопло воздухопровода, если последнее имеется, или просто устанавливается на дно наружного цилиндра с соблюдением центровки цилиндров.

Топливо можно набивать во внутренний цилиндр и не вынимая его из наружного, но при этом необходимо следить, чтобы топливо не ссыпалось в кольцевое пространство между цилиндрами и чтобы не деформировались днища цилиндров во время трамбования топлива.

Испытания печи в Академии коммунального хозяйства показали неконструктивность подведения воздуха для горения по загнутому воздухопроводу вследствие быстрого его засорения золой, в результате чего и появился вариант зольника №° 2 с укороченным воздухопроводом.

Сравнивая описанную печь с предыдущей, приходится констатировать большую простоту подвода воздуха и удаления золы печи по эскизу Василевского. Удобнее также наружный цилиндр накрывать верхней крышкой, снаружи цилиндра, а не всовывать ее внутрь цилиндра, как это предусмотрено по проекту инж. Быстрова. Нельзя признать удобным для эксплуатации печи низкое размещение скоб у внутреннего цилиндра в рассматриваемой печи.

Описанная печь инж. Быстрова была испытана на сжигание опилок влажностью 34% и зольностью 0,9%. Результаты испытания можно характеризовать следующими показателями: при расходе топлива 14,2—15,2 кг/час температура отходящих газов колебалась в пределах 120—137°, теплоотдача печи 2370 и 2330 ккал/час при КПД печи 64—65%.

Опыт показал, что начавшееся в печи горение топлива продолжается в дальнейшем без каких-либо затруднении, причем даже полное закрытие поддувала не прекращает горения, которое происходит за счет подсасывания воздуха через неплотности в печи.

При необходимости полного прекращения горения приходилось, прикрывая полностью поддувало, через открытую конфорку обрушивать опилки и заливать их водой.

При средней загрузке 15 кг топлива время горения можно удлинить до 30 час. путем уменьшения доступа воздуха для горения.

Опыты сжигания хвои дали также положительные результаты.

в) Печь «Молдаванка» (34)

В этом варианте печи (рис. 26) можно отметить следующие особенности:

Рис. 26. Печь для сжигания древесных опилок «Молдаванка»

1. Наличие гофра в верхней части наружного цилиндра печи, что сообщает жесткость ему, одновременно являясь упором для верхней крышки печи.

2. Выдвижной зольник, являющийся одновременно и поддувалом с регулировочным отверстием для доступа воздуха.

3. Наличие направляющих пружин на внутреннем цилиндре для центрирования его при установке внутри наружного цилиндра.

На основе опыта эксплуатации подобных печей рекомендуется: зарядку печи опилками производить на месте хранения древесных отходов для наименьшего засорения топливом помещений;

Смачивание опилок водой для улучшения их сцепления и трамбования; формовочный стержень вынимать непосредственно перед растопкой печи.

Назад в раздел