Материал нашел и подготовил к публикации Григорий Лучанский

Источник: В.Н. Матвиевский, Н.С. Голубин. Производство керогазов. Гизместпром. Москва, 1948 г.

Введение

Современные керосиновые нагревательные приборы должны быть экономичны, удобны и просты в эксплуатации, прочны, легки и изящны, безопасны в пожарном отношении и общедоступны по стоимости.

Всем этим требованиям в значительной мере соответствуют новые керосиновые нагревательные приборы — керогазы. Они были выпущены в 1938—1940 гг. в Москве, Ленинграде, Харькове, Горьком и других городах под названиями: «плитка-керогаз», «керосинка-керогаз», «керосиновая печь», «керосиновая кухня-керогаз» и т.д.

Керогазы обладают значительно большим коэффициентом полезного действия и более интенсивным пламенем, чем керосинки. Неполное сгорание керосина в керосинках приводит к выделению угарного газа. В керогазах керосин сгорает полностью. По сравнению с примусом у керогаза меньше изнашиваются детали, и он требует менее частого ремонта. Керогаз может служить не только нагревательным, но и отопительным прибором.

Керогазы работают бесшумно, они экономичны и удобны в эксплуатации.

В пятилетнем плане восстановления и развития народного хозяйства СССР на 1946—1950 гг. предусмотрено значительное увеличение выпуска товаров широкого потребления, в том числе и керогазов.

Керогазы можно изготовлять не только на специальных заводах, но и в отдельных цехах; изготовляющих изделия ширпотреба, и в артелях.

В настоящей книге освещены основные вопросы, связанные с производством керогазов. В основу описания конструкции прибора положен керогаз «Зенит ЦЗ».

Общие сведения

Классификация и устройство керогазов

Керогазы подразделяются:

по виду пламени — на керогазы с постоянным нерегулируемым пламенем и с переменным регулируемым;

по форме — на-цилиндрические (открытые и закрытые) и прямоугольные;

по числу горелок — на керогазы с одной горелкой, с двумя, с тремя и более горелками.

Важной характеристикой керогазов является мощность, которую подсчитывают по формуле:

N = Q·H·h, (1)

где N — мощность керогаза в ккал/сек;

Q — расход топлива в кг/сек;

H — теплотворная способность 1 кг топлива в к кг л;

h — коэффициент полезного действия (средний) керогаза.

Пока не существует достаточно разработанной классификации по мощностям, так как нет достаточных данных о мощностях различных керогазов, единой методики определения их коэффициента полезного действия.

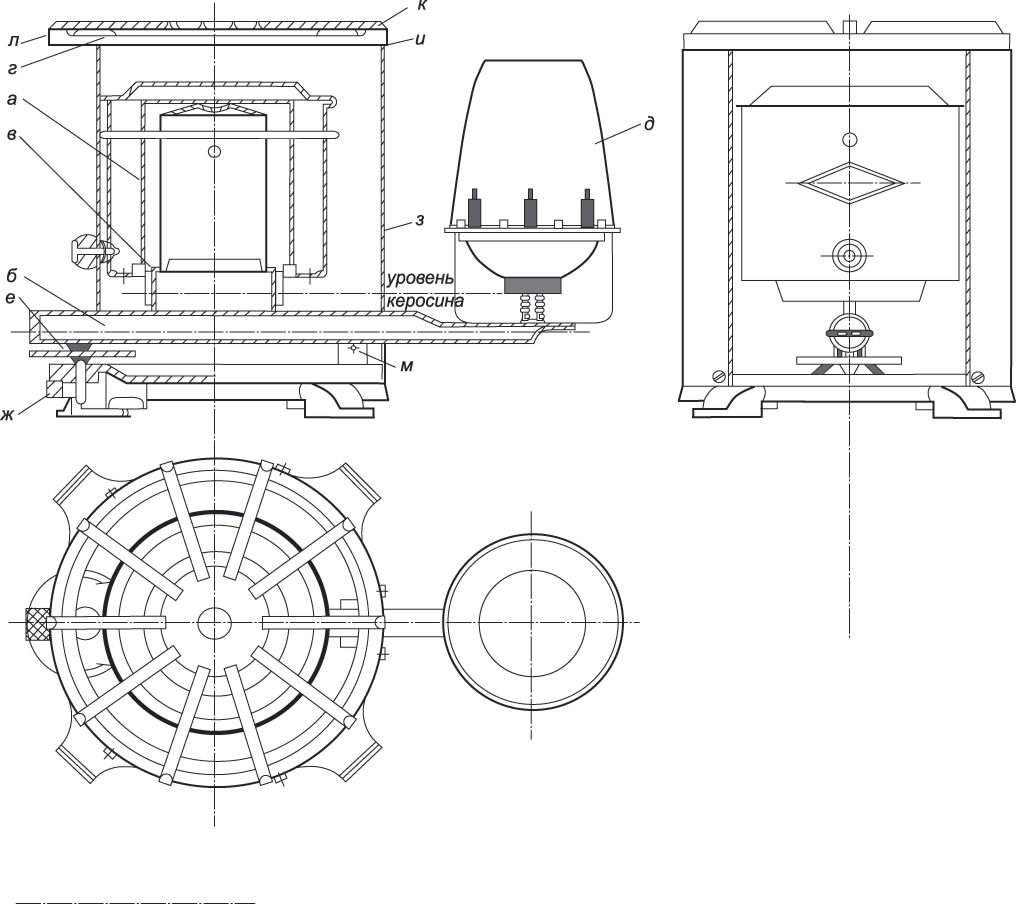

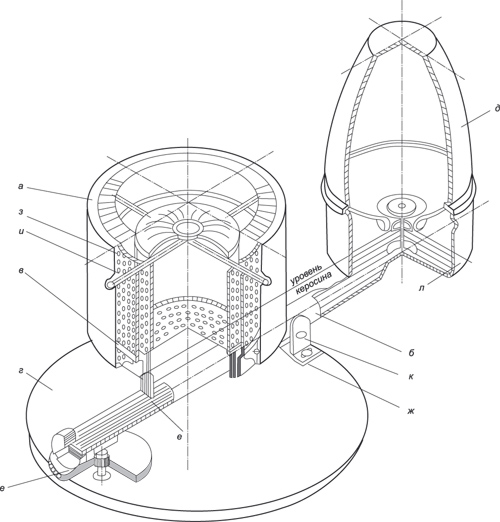

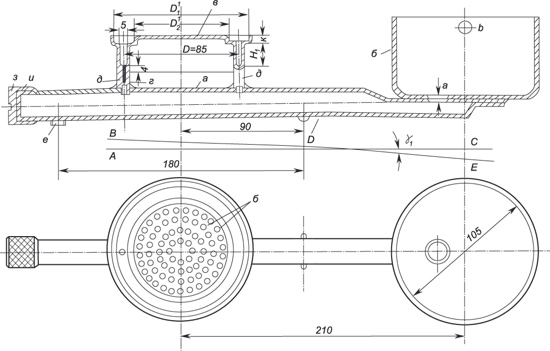

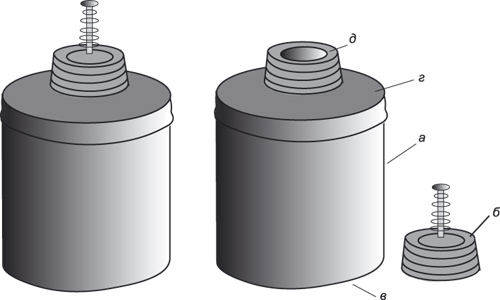

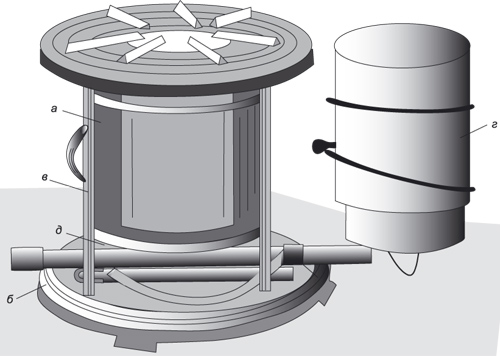

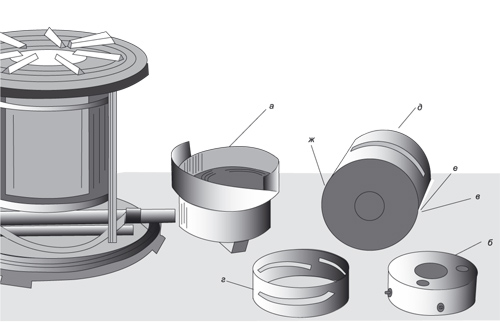

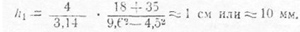

Все керогазы, независимо от вида пламени, формы и т.д. состоят из следующих основных частей (рис. 1): газосмесителя а, питателя б, фитиля в, корпуса г, баллона д, регулирующего устройства (для регулируемых керогазов) е.

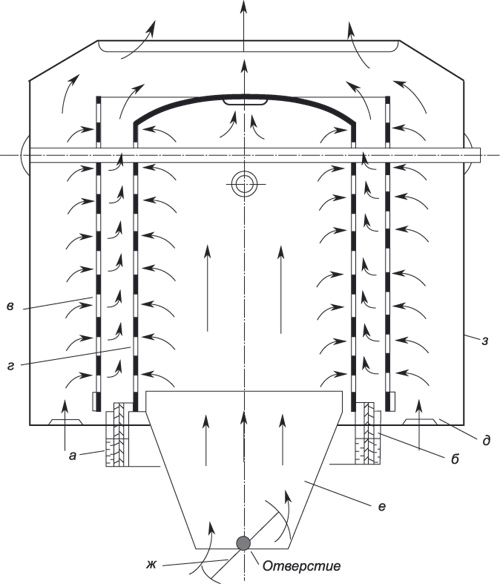

Когда к фитилю (рис. 2) подносят огонь (например, горящую спичку), керосин в этом месте нагревается и загорается. При сгорании керосина над ним образуется оболочка из раскаленных паров и газов, которая и называется пламенем. Пламя постепенно распространяется, пока не образует сплошного кольца.

Чтобы керосин сгорал полностью, а пламя было ровным и горячим, нужен равномерный приток воздуха и хорошее перемешивание его с топливом. Для этой цели устроен газосмеситель.

Газосмеситель предназначается для:

1) образования кольцевой газовой оболочки;

2) ускорения реакции горения;

3) образования концентрированного горячего пламени с полным сгоранием топлива.

Горение происходит в пространстве между двумя стальными цилиндрами в и г (рис. 2), которые ускоряют процесс реакции. Для того, чтобы горение было равномерным и топливо сгорало полностью, цилиндры в и г сделаны перфорированными, т.е. стенки цилиндров представляют собой сетки, через отверстия которых поступает воздух в межцилиндровое пространство и там равномерно перемешивается с топливом. Изменяя скорость потоков воздуха через отверстия в цилиндрах-сетках в и г, обеспечивают поступление такого количества воздуха, при котором топливо сгорает полностью. Через отверстия в цилиндрах воздух равномерно распределяется в межцилиндровом пространстве.

Рис. 1. Керогаз «Зенит-ЦЗ»: а— газосмеситель, б — питатель, в — фитиль, г — корпус, д — баллон, е — регулятор, ж — основание, з — кожух, и — кольцо, к — решетка, л — распорное кольцо, м — уголок

В цилиндр в воздух поступает через отверстия в кольце являющемся дном кожуха смесителя, а в цилиндр г — через отверстие в конусе 6 или через отверстия в дне горелки.

Изменяя скорость движения воздуха через входное отверстие в конусе е, создают тягу, необходимую для сгорания топлива без остатков.

Неполное сгорание топлива вызывает образование угарного газа и появление копоти. Для регулирования скорости движения воздуха в отверстии конуса устанавливают заслонку ж, вращая которую можно увеличивать или уменьшать сечение отверстия и тем самым изменять количестве поступающего воздуха. Внешний кожух з предохраняет цилиндры от излишнего рассеивания тепла.

Питатель служит для питания фитиля керосином.

Фитиль подает керосин при горении.

Корпус предназначается для монтажа всех узлов керогаза, служит для защиты их от случайной поломки и воспринимает нагрузку от посуды с пищей.

Баллон пополняет керосином питатель, удерживая уровень керосина в нем, а следовательно, и в горелке, на постоянной высоте.

Регулирующее устройство служит для изменения уровня керосина в горелке и величины пламени.

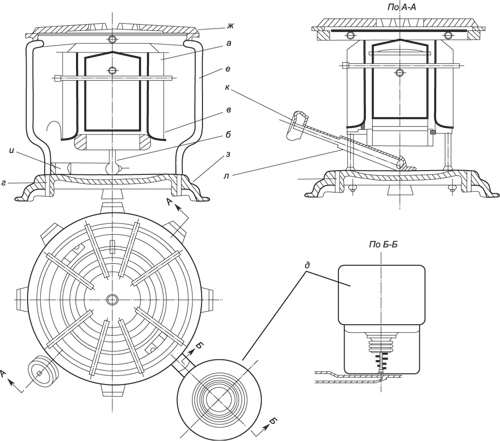

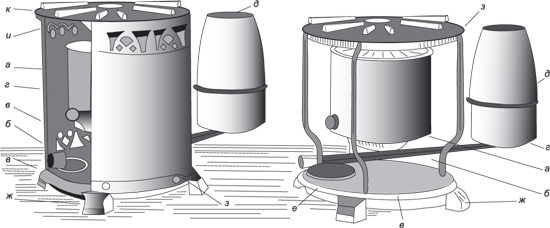

В последнее время выпуск керогазов с нерегулируемым (постоянным) пламенем прекращен, но большое количество их находится еще в обращении. На рис. 3 изображен цилиндрический открытый керогаз с постоянным пламенем. На рис. 4 показан керогаз с регулируемым пламенем цилиндрический закрытый, а на рис. 5 — открытый.

Рис. 2. Схематический разрез газосмесителя: а — фитиль, б — горелка, в — наружный цилиндр, г — внутренний цилиндр, д — дно кожуха, е — конус, ж — заслонка, з — кожух

Рис. 3. Керогаз «Зенит-ЦО» с постоянным пламенем: а — газосмеситель, б — питатель, в — фитиль, г — основание (деталь корпуса), д — баллон, е — стойка, ж — кольцо, з — гайка, и — скоба, к — клапан, л — корпус клапана

Топливо

Топливом для керогазов должен служить только керосин. Ни в коем случае нельзя применять газолин или лигроин, так как они неустойчивы и опасны в пожарном, отношении; кроме того, дают при горении много копоти.

Разные сорта керосина различаются по составу, по количеству примесей (смолы, нафтеновые кислоты, парафин), по цвету и т.д.

При употреблении неочищенного керосина на фитиле образуется нагар, вследствие чего пламя снижается и керогаз постепенно затухает. Большое количество примеси бензина в керосине является причиной не только копоти, но и выделения угарного газа.

О чистоте керосина судят по его цвету. Для определения цвета керосина служит колориметр Штаммера.

Каждому номеру марки Штаммера соответствует определенный цвет керосина. По ГОСТ 2667-44 для классификации керосина по цвету применяются следующие марки Штаммера:

1-я марка — керосин бесцветный, как вода;

2-я марка — керосин со слабым желтоватым оттенком;

3-я марка — керосин с более интенсивным окрашиванием;

4-я марка — керосин с окрашиванием еще более интенсивным.

Наиболее чистым следует считать керосин, цвет которого ответствует 1-й марке Штаммера.

Для керогазов желательно применять так называемый осветительный керосин с удельным весом 0,83 при 15°, с температурой вспышки 28—30° (по Абель-Пенскому) и по цвету соответствующий первым трем номерам марок Штаммера.

II. Конструкции керогазов Керогазы «Зенит-ЦЗ» и «Зенит-ЦО»

Керогазы «Зенит-ЦЗ» и «Зенит-ЦО, (ЦЗ означает цилиндрический закрытый и ЦО — цилиндрический открытый) имеют регулируемое пламя.

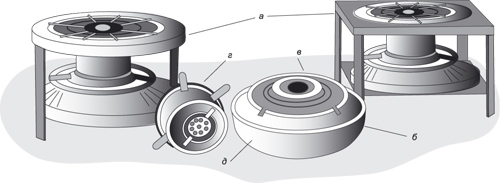

Керогазы «Зенит-ЦЗ» и «Зенит-ЦО» отличаются один от другого следующим: у первого (рис. 4) основание соединено с верхним кольцом кожухом, а у второго (рис. 5) кожух заменен четырьмя стойками. На рис. 1 изображен общий вид керогаза «Зенит-ЦЗ», а на рис. 6 — разрез его в изометрической проекции (без кожуха).

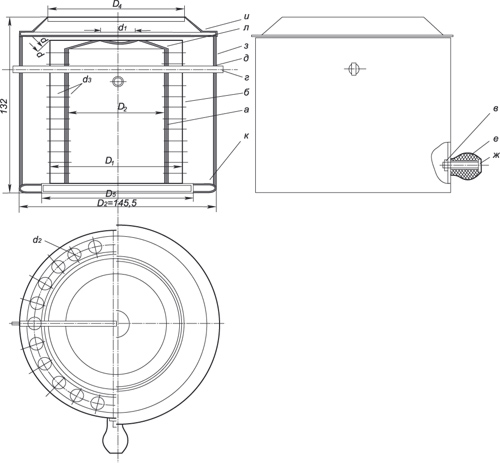

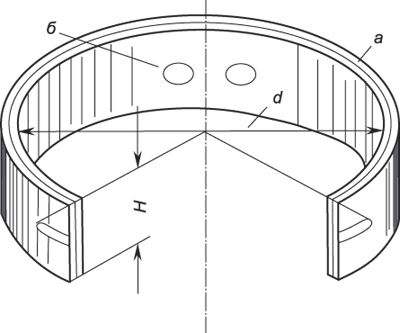

Газосмеситель (рис. 7) представляет собой металлическую легко разбирающуюся конструкцию. Он состоит из следующих частей: внутренний перфорированный цилиндр а, внешний перфорированный цилиндр б, кожух в, два соединительных стержня г, две крепежные пружинные шайбы д, ручки е, винт ж, гайка з, конус и, кольцо к и крышка л.

Кожух неразъемно соединяется с конусом и кольцом. В правильно собранном газосмесителе оба цилиндра и кожух в должны быть расположены концентрично. Удерживаются они в указанном положении скрепляющими стержнями г, расположенными взаимно перпендикулярно.

Опорные торцевые поверхности цилиндров должны лежать в одной плоскости, а сами цилиндры должны иметь возможность некоторого перемещения один относительно другого.

В рабочем положении газосмесителя цилиндры опираются торцевыми поверхностями на горелку, кожух газосмесителя подвешен на стержнях г. Чтобы удержать стержни от осевого перемещения, их закрепляют пружинными шайбами д. На рис. 8 показан газосмеситель и его детали, а на рис. 9 — отдельно устройство шайбы.

При надевании шайбы на стержень пружинящие упоры отгибаются и при движении стержня в обратном направлении они, сжимаясь, давят на стержень и создают запор. Снять шайбу можно только, отжимая пружинящие упоры.

Крепление такими шайбами просто и надежно. Весь газосмеситель в целом легко собирается и разбирается.

Питатель (рис. 10 и 10а) представляет собой сварную неразборную конструкцию. Он имеет следующие части: трубу а, стакан б, горелку в, стойку с каналом г, стойку д, скобу е, ось ж, гайку з и прокладку и.

Керосин из стакана через отверстие заполняет трубу и горелку до требуемого уровня. В горелку керосин поступает через канал б в стойке 4. Труба а служит одновременно каналом, связывающим стакан с горелкой, и отстойником для керосина.

Рис. 4. Керогаз «Зенит-ЦЗ» с регулируемым пламенем. Общий вид: а — газосмеситель, б — питатель, в — фитиль, г — корпус, д — баллон, е — регулятор, ж — основание, з — кожух, и — кольцо, к — решетки

Рис. 5. Керогаз «Зенит-ЦО» с регулируемым пламенем. Общий вид: а — газосмеситель, б — питатель, в — фитиль, г — основание (деталь корпуса), д — баллон, е — регулятор, ж — стойка, з — кольцо

Грязь из трубы удаляют через ее передний конец, для чего снимают гайку з и прокладку и.

Рис 6. Керогаз «Зенит-ЦЗ» с регулируемым пламенем. Изометрическая проекции: а — газосмеситель, б — питатель, в— фитиль, г — корпус, д — баллон, е — регулятор, ж — уголок, з — внутренний цилиндр газосмесителя, и — внешний цилиндр газосмесителя, к — ось питателя, л — стакан питателя

Приваренная к нижней части трубы скоба е имеет прорезь, которая входит в выточку головки регулятора для соединения с последним.

Скоба, упирающаяся в винт регулятора, поддерживает переднюю часть питателя в требуемом положении во время работы. Второй опорой питателя служит ось ж, приваренная к трубе. Отверстия г в горелке предназначаются для притока воздуха к газосмесителю, а отверстие в в стакане — для поддержания в стакане нормального атмосферного давления во время работы керогаза.

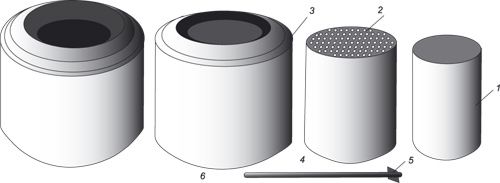

Фитиль состоит из двух свернутых вместе асбестовых полос и имеет вид двухслойного цилиндра 1 (рис. 11), скрепленного стальными скрепками б.

Рис. 7. Газосмеситель. Общий вид: а — внутренний перфорированный цилиндр, б — внешний перфорированный цилиндр, в — кожух, г — соединительный стержень, д — пружинная крепежная шайба, е — ручка, ж — винт, з —гайка, и — конус, к — кольцо, л — крышка

Поверхность асбеста пересечена в различных направлениях большим количеством асбестовых волокон, которые образуют выступы и впадины. Таким образом, в двухслойном фитиле между асбестовыми цилиндрами (слоями) возникает сеть капилляров, идущих по высоте фитиля в самых разнообразных направлениях и образующих в сумме зазор, по которому и поступает керосин.

Количество керосина, всасываемого фитилем в единицу времени, можно определить лабораторным путем и ориентировочно расчетом.

Фитиль играет большую роль при горении керогаза.

Рис. 8. Газосмеситель и его детали: а — внутренний перфорированный цилиндр, б — внешний перфорированный цилиндр, в — кожух, г — соединительный стержень, д — пружинная крепежная шайба, е — ручка

Рис. 9. Пружинная шайба

Рис. 10. Питатель. Общий вид

Хороший фитиль должен долгое время сохранять свою эластичность.

Рис. 10а. Питатель: а — труба, б — стакан, в — горелка, г — стойка с каналом, д — стойка, е — скоба, ж — ось, з — гайка, и — прокладка

Срок службы фитилей из обыкновенного технического асбеста составляет 150—200 час: при тщательном уходе его можно повысить до 300 час, следовательно, срок службы фитиля при ежедневной эксплуатации керогаза по 5 часов составляет от 1 до 2 мес. Значительно лучшие результаты дают специальные фитили, например, войлочно-асбестовые. В таких фитилях твердый наружный слой предохраняет фитиль от износа, средний гофрированный слой асбестового войлока служит для подачи горючего и придает фитилю эластичность, предохраняет его от излома, внутренний мягкий слой обеспечивает равномерную подачу керосина.

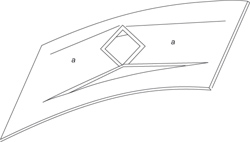

Корпус (рис. 1) состоит из силуминового основания ж, кожуха з, стального кольца и, решетки к.

Рис. 11. Фитиль: 1 — асбестовый цилиндр, 2 — скрепка

Основание скреплено с кожухом шестью винтами, а кольцо и плотно посажено на кожух с помощью вспомогательного распорного кольца л. Для всестороннего доступа воздуха в нижней и верхней частях кожуха выштампованы отверстия.

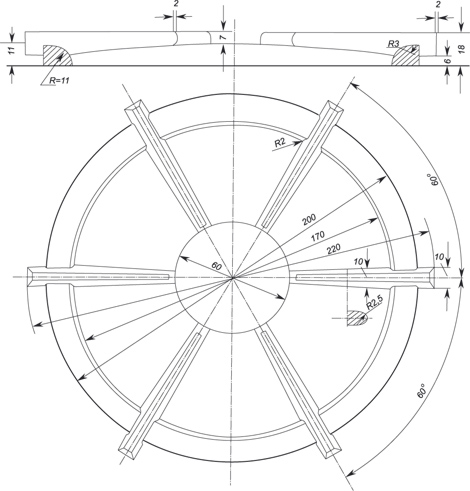

Рис. 12. Решетка

В керогазе открытою типа (рис. 5) кожух заменен стойками ж, а стальное кольцо заменено силуминовым. Стойки крепятся к основанию гайками.

В передней части кожуха по высоте имеется вырез для удобства обслуживания керогаза. Решетка позволяет пользоваться посудой разных размеров и допускает всестороннее омывание посуды пламенем. Решетки для керогазов применяются различных конструкций. Конструкция одной из них приводится на рис. 12.

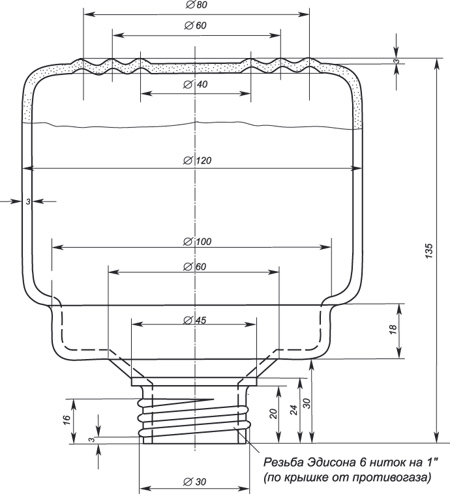

Баллон (рис. 13) изготовляют из пластмассы. Он состоит из стакана а, крышек б и в, пружины г, шайб д и ж, стержня е.

Рис. 13. Баллон из пластмассы: а — стакан, б — крышка, в — крышка, г — пружина, д и ж — шайбы, е — стержень

Рис. 14. Механический баллон: а — баллон, б — крышка с клапаном, в — дно, г — крышка, д — горловина

Стакан и крышка прочно соединены между собой бакелитовым лаком.

Крышку в скрепляют с крышкой б резьбовым соединением. Ее отвертывают при заполнении баллона керосином. В крышке в имеется отверстие, через которое стакан питателя пополняется керосином только во время работы. Когда баллон снят с керогаза, отверстие в крышке в автоматически закрывается шайбой ж, которая при помощи стержня е и шайбы д прижимается к внутренней поверхности крышки пружиной г. Когда баллон ставят на место (на стакан питателя), шайба д соприкасается с основанием стакана питателя несколько раньше, чем опорный буртик баллона со стаканом. Шайба д приподнимает стержень е и сжимает пружину г, а вместе со стержнем поднимается шайба ж и открывает доступ керосину.

Такое устройство предохраняет керосин от испарения, а во время перевертывания баллона и от разбрызгивания. Баллон можно делать не только из пластмассы, но и из металла (например, из белой жести или из латуни). В этом случае желательно изготовить крышку с резьбой Эдиссона. Такой баллон показан на рис. 14.

Во время горения керогаза уровень керосина в горелке и стакане питателя сохраняется постоянным при любом количестве керосина в баллоне. Это возможно только при герметичном баллоне. При этом условии керосин переливается из баллона в стакан, когда уровень его в стакане становится ниже плоскости среза крышки. Как только восстановится уровень керосина в стакане, переливание керосина из баллона в стакан прекращается.

Если баллон поврежден и в нем образовалось отверстие, в которое в процессе работы может проникнуть воздух, то керосин из баллона вытечет в стакан питателя, в стакане и в горелке уровень его повысится и в случае переливания керосина через края горелки может возникнуть пожар.

Баллон из пластмассы более надежен, чем металлический. Наиболее удобен, однако, стеклянный баллон, который дает возможность видеть в любой момент, не трогая его с места, сколько в нем находится керосина (рис. 15).

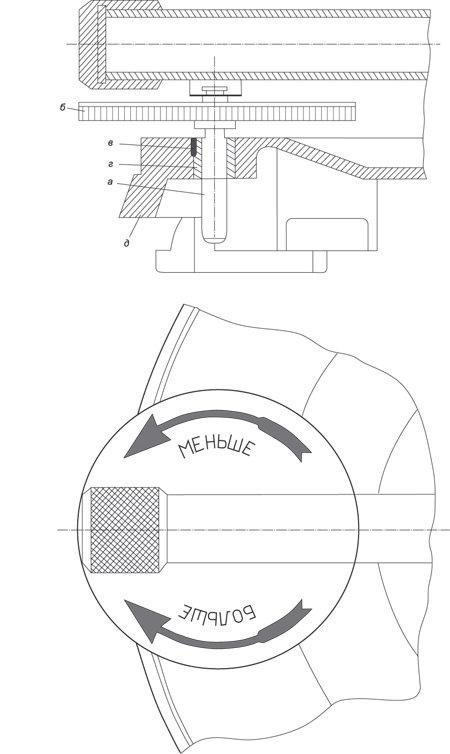

Регулятор представляет собою стальной винт с диском из пластмассы (рис. 16). Винт а, вращаясь в гайке г, изменяет свое положение по высоте относительно основания б. Так как проточка винта входит в прорезь скобы питателя, то питатель, вращаясь вокруг своей оси, меняет положение (наклон). Таким образом, вращением винта а можно регулировать уровень керосина в горелке и величину пламени.

Рис. 15. Стеклянный баллон

Рис. 16. Регулятор: а — винт, б — головка из пластмассы, в — штифт, г — гайка

Стрелки на диске пластмассовой головки б показывают, в каком направлении надо вращать винт, чтобы получить пламя требуемой интенсивности. Если надо увеличить пламя, винт вращают в сторону стрелки с надписью «больше», для уменьшения его — в сторону стрелки с надписью «меньше».

Керогаз рассчитан так, что его наибольшему пламени соответствует горизонтальное (нулевое) положение газосмесителя. Величину пламени можно менять в сторону увеличения и в сторону уменьшения (до полного затухания), регулируя его изменением уровня керосина в горелке. Изменяют этот уровень наклоном (вращением) питателя около оси 10 (рис. 6). Применяемый способ прост в конструктивном и технологическом отношениях.

При этом способе регулирования пламени угол наклона питателя, а следовательно, и газосмесителя на равномерность пламени почти не влияет. В этом можно убедиться, произведя подсчет угла наклона питателя при крайних его положениях.

При положении горелки в горизонтальной плоскости уровень керосина отстоит от ее дна на 4 мм (рис. 10 а).

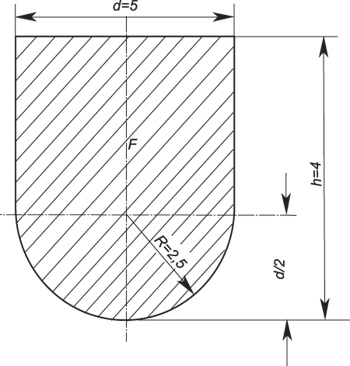

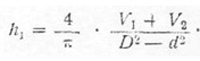

Обозначим объем керосина в горелке при ее горизонтальном положении через V1, площадь вертикального сечения горелки (на рис. 10, а площадь заштрихована) через F средний диаметр горелки через D, тогда можно написать следующее уравнение:

V1=FpD (2)

Площадь вертикального сечения, представленная отдельно на рис. 17, определяется по следующей формуле:

F=d(h—0,11d),

где d — ширина канала горелки,

h — высота керосина в горелке.

Для нашего случая d=5 мм; h=4 мм; D=85 мм.

Рис. 17. Сечение горелки

Находим величину F:

F=5·(4—0,11·5) = 17,25 мм2 или 0,173 см2.

Из уравнения (2) определяем

V1=0,173·3,14·8,5=4,62 см3.

Если указанный объем V1 керосина из горелки перелить в стакан питателя, то уровень керосина в нем повысится на величину h2. Обозначив диаметр стакана питателя через Dс можно написать следующее уравнение:

откуда

Принимая Dс=10,5 см, после подстановки числовых величин получим:

Найденному значению h2, соответствует угол наклона питателя:

a1= аrсtg А,

где А — тангенс угла наклона питателя.

В нашем случае А=0,005, следовательно

a1=аrсtg0,005 = 18'.

При более ориентировочном подсчете можно пренебречь объемом керосина, перелившегося из горелки в стакан, и определить угол a следующим образом.

Из рис. 10а следует, что опускание уровня керосина в стакане при вращении питателя около точки О равно 4 мм. Из прямоугольных треугольников АОВ и СОВ следует:

АВ/СЕ=ВО/ОЕ

или

АВ/(4—АВ) = ВО/ОЕ,

откуда после нескольких преобразований

АВ=4ВО/(ОЕ+ВО)

Из рис 10а ВО=90+85/2=132,5 мм и ОЕ=210—90=120 мм.

После подстановки числовых величин имеем:

АВ=(4·132,5)/(120+132,5)=2,1 мм.

Угол наклона питателя

a1= аrсtg(2,1/132,5)=54'

Таким образом, чтобы погасить керогаз, требуется наклонить питатель на a1=54'.

Возможность регулировки пламени в керогазе позволяет значительно сократить расход керосина.

Полное сгорание топлива дает возможность использовать керогаз и как отопительный прибор.

На рис. 3 показан керогаз с нерегулируемым пламенем «Зенит-ЦО». Питатель здесь крепится неподвижно к основанию корпуса двумя скобами и. Клапан к служит для пуска керосина в горелку и прекращения доступа в нее при горении. При хорошо изготовленных конусе клапана к и конусе корпуса л можно добиться регулировки пламени. Однако практика показала, что в этом случае требуется частый ремонт узла.

Керогазы с вращающимся баллоном

Керогаз, изображенный на рис. 18, относится к типу цилиндрических, открытых, с регулируемым пламенем. Он состоит из тех же частей, какие описаны выше.

Питатель в керогазе этого типа закреплен к основанию корпуса неподвижно. Керосин из трубы питателя в горелку поступает одновременно по двум каналам стоек.

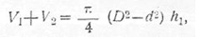

Величину пламени регулируют изменением уровня керосина в горелке.

Для этой цели применяют регулирующее устройство следующей конструкции (рис. 19). В стакане а помещается компенсирующий цилиндр 2 в виде втулки, на окружности которой в средней плоскости размещены под углом в 120° три укрепленные неподвижно цилиндрические цапфы в.

Каждая из цапф входит в отдельный спиральный паз в кольце г, которое торцевой поверхностью опирается на дно стакана. Наружный диаметр кольца равен внутреннему диаметру стакана, а внутренний диаметр кольца равен наружному диаметру цилиндра. Кольцо прижимается к основанию стакана под действием своего веса и веса компенсирующего цилиндра. Выступ стакана, входящий в паз кольца г, препятствует вращению кольца вокруг своей оси. Цилиндр б при вращении против часовой стрелки погружается в керосин в стакане. Вытесненный керосин заполняет полую часть цилиндра и горелку. При вращении цилиндра по часовой стрелке происходит обратное явление: керосин выливается из полой части цилиндра и горелки. Выбирая отношение наружного и внутреннего диаметров в компенсирующей цилиндре и угол его поворота, можно получить требуемую чувствительность регулировки.

Рис. 18. Керогаз с вращающимся баллоном: а — газосмеситель, б — питатель, в — корпус, г — баллон, д — стойка

Рис 19. Регулирующее устройство керогаза с вращающимся баллоном. Общий вид: а — стакан, б — компенсирующий цилиндр, в — цапфа, г — кольцо со спиральными пазами, д — баллон, е — цапфа баллона, ж — ручка баллона, з — ведущий палец

Убыль керосина в стакане возмещается притоком его из подвижного баллона. Перемещение баллона в осевом направлении рассчитано так, что срез крышки баллона всегда находится в плоскости уровня керосина в стакане.

Конструктивно это выполнено следующим образом. Баллон опирается двумя цилиндрическими цапфами e на спиральные срезы стакана a. Когда баллон вращают за ручку ж, цапфы скользят по спиральным срезам стакана, а баллон, в зависимости от направления вращения, опускается или поднимается.

Ведущие пальцы з баллона вращают компенсирующий цилиндр б, который, благодаря обратному направлению спиральных пазов кольца г по отношению к пазам стакана а, перемещается в направлении, противоположном направлению вращения баллона. Перемещения баллона и компенсирующего цилиндра по высоте различны. Ведущие пальцы баллона входят в отверстия цилиндра и в них скользят при вращении баллона. На рис. 20 показан разрез описанного регулирующего устройства.

Пусть первоначально уровень керосина в питателе находится в плоскости I—I. Требуется понизить его до совмещения с плоскостью II—II. Для этой цели переместим компенсирующий цилиндр по вертикальной оси стакана питателя вверх на величину h.

Часть стакана, ранее занятая компенсирующим цилиндром, после подъема его заполнится керосином, и уровень керосина в горелке и стакане понизится. Если уровень керосина понизится на h, то для сохранения нового уровня требуется переместить баллон в обратном направлении по отношению к компенсирующему цилиндру на ту же величину h.

Снижение уровня керосина в питателе вызовет уменьшение керосина в горелке на объем V1, а во внутреннем цилиндре компенсирующего цилиндра на объем V2.

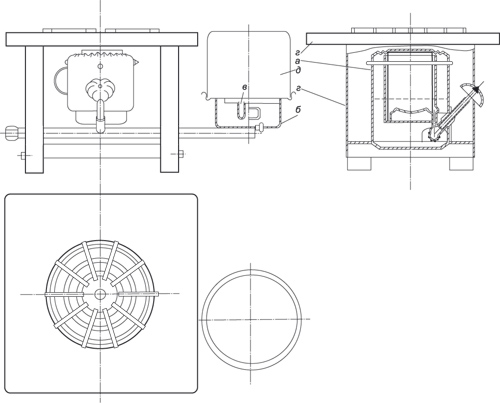

Рис. 20. Регулирующее устройство керогаза с вращающимся баллоном (схематический разрез): а — стакан, б — компенсирующий цилиндр, в — цапфа, г — кольцо со спиральными пазами, д — баллон, е — цапфа, ж — ручка, з — ведущий палец, и — питатель

Определяем величину перемещения цилиндра h1, из следующего уравнения:

откуда

Из рис. 20 следует, что

(3)

V1 определяют, исходя из формы и размеров горелки, по уравнению (2).

Максимальные значения h и h1, представляют собою соответственно шаги спиралей стакана и кольца.

Пример. Определить шаг спирали кольца h1, если известно, что hmaх=22 мм; D=96 мм; d=45 мм; V1=18 см3 и V2=35 см3. По уравнению (3) определяем h1:

При таком регулирующем устройстве возможно быстрое изменение пламени и равномерное его распределение в межцилиндровом пространстве газосмесителя.

Конструкция корпуса и питателя показаны на рис. 18, 19 и 20.

Газосмеситель незначительно отличается от показанного на рис. 7.

Керогазы с хлопчатобумажными фитилями

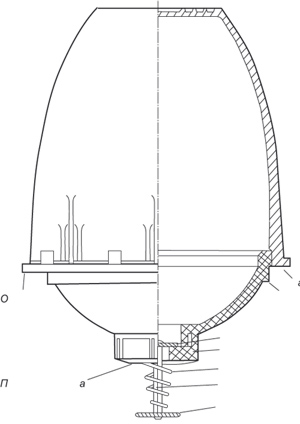

Керогазы с хлопчатобумажными фитилями (фитильные) относятся к цилиндрическим, открытым, с регулируемым пламенем. Фитильный керогаз (рис. 21) имеет корпус а в виде отдельного тагана, на который ставят посуду с пищей, и лампу, состоящую из баллона б, горелки в и газосмесителя г. Керосин из баллона поступает по фитилю (хлопчатобумажному — типа лампового — или специальному).

Подачу керосина регулируют высотой фитиля; выходящего из горелки. Фитиль вставлен в подвижную металлическую обойму и вместе с ней перемешается по высоте гайкой д. Вращая гайку в ту или иную сторону, можно увеличить или уменьшить пламя.

Фитильный керогаз не получил широкого распространения, так как он трудоемок в изготовлении и во время горения издает запах керосина.

Рис. 21. Фитильный керогаз: а — корпус, б — баллон, в — горелка, г — газосмеситель, д — гайка для регулирования пламени

Прямоугольные керогазы

На рис. 22 изображен прямоугольный керогаз с постоянным пламенем. В последнее время прямоугольные керогазы стали выпускать с регулируемым пламенем. Регулирующее устройство основано на том же принципе, как у керогаза «Зенит-ЦЗ».

Остальные части в основном устроены так же, как и у керогаза «Зенит-ЦЗ».

Многогорелочные керогазы (плиты)

Очень удобны многогорелочные керогазы. Они дают возможность пользоваться по желанию одной или несколькими горелками одновременно.

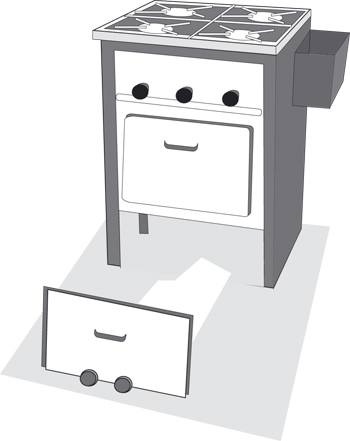

На рис. 23 показана плита с духовым шкафом и пятью горелками, из которых две предназначены для духового шкафа. Питание фитилей керосином производится из двух, баллонов: один предназначен для трех верхних горелок, второй — для двух нижних.

Рис. 22. Прямоугольный керогаз (с постоянным пламенем): а — газосмеситель, б— питатель, в — фитиль, г — корпус, д — баллон

Общие принципы работы керогазов

Общими принципами, на которых основана работа керогаза, являются следующие: 1) полное сгорание топлива; 2) непрерывность горения; 3) устойчивость пламени.

Рис. 23. Керогаз-плита. Общий вид (выдвинуто основание с горелками для духового шкафа)

Указанные требования обеспечиваются устройством газосмесителя, дающего горячее интенсивное пламя с полным сгоранием топлива, и применением питателя, который осуществляет непрерывную подачу топлива.

Как уже говорилось, образование горючей смеси происходит в газосмесителе. Для непрерывности образования горючей смеси необходим непрерывный приток керосина по фитилю. Для этого уровень керосина в чашке горелки, из которой фитиль получает питание, должен оставаться неизменным.

Из рис. 10а видно, что горелка в и стакан б питателя являются сообщающимися сосудами. Они соединены между собой трубой а и каналом б, устроенным в стойке г. По закону сообщающихся сосудов уровни жидкости лежат в них в одной плоскости. Следовательно, с понижением уровня керосина в стакане понизится уровень и в горелке.

Но так как уровень керосина должен оставаться постоянным, то для непрерывного восполнения выгоревшего керосина устроен баллон. Когда баллон ставят на стакан питателя крышкой вниз, пружина сжимается и шайба ж (рис. 13) открывает отверстие в крышке баллона. Сжатие пружины производится шайбой д, которая соприкасается с дном стакана раньше, чем опорный буртик баллона со стаканом.

Через образовавшееся концентрическое отверстие керосин выливается в стакан питателя до тех пер, пока не заполнит его до плоскости среза крышки (рис. 6). После этого подача керосина прекращается. По мере выгорания керосина уровень его в стакане понижается, и между крышкой баллона и поверхностью керосина образуется зазор. Через этот зазор воздух, преодолевая сопротивление керосина, устремляется в баллон, вытесняя из него керосин в стакан, пока в стакане не восстановится прежний уровень. Таким образом, керосин постепенно переливается из баллона в стакан питателя.

Когда в баллоне не останется керосина, его надо заполнить вновь, иначе пламя начнет уменьшаться и потухнет.

Назад в раздел