Материал нашел и подготовил к публикации Григорий Лучанский

Источник: А.Г. Уханов. Новые отопительные печи. Ленинградская военно-воздушная академия. Ленинград, 1948 г.

Глава III

Недостатки современных отопительных печей

§ 8. Неравномерность теплоотдачи печи

Современное состояние печного искусства характеризуется широким применением печей большой и средней теплоемкости, рассчитанных на периодическую топку их один или два раза в сутки. Печи малой теплоемкости, способные аккумулировать 2—3 часовой запас тепла и нетеплоемкие, рассматриваются нашими техническими условиями лишь в качестве временных нагревательных приборов подсобного характера и служат, главным образом, для эпизодического непостоянного отопления, а также для просушки вновь выстроенных зданий, а потому существенного значения и применения в практике строительства не получили.

Суровый климат нашей страны, определяющий продолжительность отопительного периода, и низкие расчетные температуры наружного воздуха вызывают необходимость, в целях сохранения в отапливаемых помещениях постоянной требуемой температуры, устройства печей большой и средней теплоемкости весьма значительных размеров и веса. Так, например, вес отопительных печей большой теплоемкости с теплоотдачей более 2000 ккал/час колеблется от 2500 кг до 4000 кг, а вес печей средней теплоемкости с теплоотдачей более 1000 ккал/час составляет от 1400 кг до 2600 кг. Большие размеры и вес печей, помимо неудобств, связанных с расположением их в отапливаемых помещениях и потерей жилой площади, вызывают еще значительное удорожание строительства зданий за счет необходимости усиления междуэтажных перекрытий или устройства специальных оснований под печи.

Вторым существенным недостатком отопительных печей большой и средней теплоемкости является плохое использование их поверхности нагрева. Теплоотдача поверхности нагрева печи тем больше, чем выше ее температура. Однако, во избежание возможности пригорания пыли на греющих поверхностях печи, гигиена ставит отопительным печам требование, чтобы максимальные температуры на их поверхностях не превышали: при поверхностях печи, оштукатуренных или одетых кровельным железом, +80°С, а при поверхности, облицованной изразцами +90°С. Поэтому при периодической топке печи один или два раза в сутки в течение сравнительно короткого времени 1,5—2 часа печь не может в течение каждого часа выделять равномерно одинаковое количество тепла. В первое время по окончании топки это тепловыделение будет наибольшим, а к началу последующей топки наименьшим.

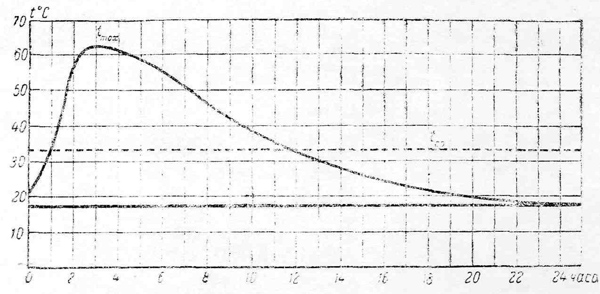

Рис. 20. Кривая изменения температуры поверхности печи

Падение теплоотдачи происходит не пропорционально падению температуры поверхности печи, так как известно, что теплоотдача излучением пропорциональна разности четвертых степеней температур поверхности печи и окружающих ее поверхностей, а теплоотдача конвекцией пропорциональна корню четвертой степени из разности этих температур.

Поэтому изменение температуры поверхности печи большой или средней теплоемкости при периодической топке ее один или два раза в сутки за один полный период ее работы происходит по кривой, характер которой изображен на рис. 20.

Таким образом, при определении необходимой греющей поверхности печи берут среднее значение теплоотдачи поверхности печи за весь полный период. Отсюда не трудно убедиться, что чем короче по времени промежуток между двумя топками, тем выше будут средние температуры греющих поверхностей печи, а значит, и величина их теплоотдачи. Наибольшее значение величина часовой теплоотдачи поверхности достигает при отсутствии перерывов в топке печи, т.е. при непрерывном горении.

В таблице 1 в соответствии с ОСТ 789 приведены средние значения величин теплоотдачи различных греющих поверхностей печи за весь период от начала одной до конца другой топки при различных отделке и теплоемкости печи.

Таблица 1

Часовая теплоотдача поверхностью печи

|

Характеристика поверхностей

|

Теплоотдача в ккал/час м2

|

|

Печь большой теплоемкости

|

Печь средней теплоемкости

|

|

В железном футляре

|

Оштукатуренная

|

Изразцовая

|

В железном футляре

|

Изразцовая

|

Оштукатуренная

|

|

1. Открытая

|

300

|

309

|

350

|

375

|

375

|

425

|

Сравнительно низкая теплоотдача греющих поверхностей печей большой и средней теплоемкости и необходимость аккумулирования тепла массивом печи на длительный период 22 или 10 часов — обусловливают большие размеры и вес печей большой и средней теплоемкости.

§ 9. Неравномерность и неустойчивость горения

При периодической топке печей один или два раза в сутки сохранение постоянной температуры в отапливаемых помещениях в перерывах между топками печи происходит за счет теплоты, аккумулируемой массивом печи, поэтому средняя температура массива кладки печи по окончании ее топки должна быть такой, чтобы аккумуляционная способность печи несколько превышала потребность в тепле отапливаемым помещением за весь расчетный период действия печи, т.е. 22 или 10 часов. Техническими условиями на проектирование отопительных печей необходимая величина средней температуры печного массива устанавливается для печей толстостенных при топке их один или два раза в сутки равной 150°С, у тонкостенных печей весом более 780 кг — 170°С и у тонкостенных печей весом менее 750 кг — 180°С.

Однако, вследствие плохой теплопроводности кирпича кирпичная кладка печи прогревается далеко неравномерно, внешние поверхности печи, обращенные в отапливаемое помещение, даже и к концу топки печи не бывают прогреты выше 85—90°С, что же касается внутренних поверхностей печи, обращенных к дымооборотам, то температура их даже в последних опускных каналах, в зависимости от рода сжигаемого топлива, колеблется от 400 до 300°С. Таким образом, необходимость более сильного нагревания массива печи чем это требуется нормальными условиями теплопередачи вызванное существующей практикой периодической топки печей, неизбежно сопровождается большими бесполезными потерями тепла с отходящими газами в дымовую трубу.

Последними исследованиями условий сжигания топлива в отопительных печах установлено, что на колосниковой решетке выделяется примерно 50% тепла, содержащегося в топливе. Остальное тепло уносится из топливника в виде летучих горючих газов не сгоревших углеводородов в дымообороты печи, где и происходит горение их до тех пор, пока температура газов не упадет ниже точки воспламенения их. Особенно интенсивное выделение летучих из топлива происходит в первый начальный период горения топлива, когда газоходы печи и даже сам топливник еще недостаточно прогреты. Поэтому начальный период топки печей периодического действия обычно всегда сопровождается также большими потерями тепла в дымовую трубу за счет значительней части несгоревших углеводородов, что легко видеть по цвету дыма и количеству сажи, отлагающейся в дымоходах отопительных печей.

Наличие в отопительных печах простейших топливников, каковыми по существу являются все типы рассмотренных выше топливников, даже при условии квалифицированного лабораторного обслуживания печи, допускают более или менее эффективное сжигание топлива лишь при поступлении в топку двойного избытка воздуха. Практически этот коэффициент избытка воздуха значительно выше, так как при периодической топке печи процесс горения в ней происходит крайне неравномерно.

Как известно, количество поступающего в топку воздуха зависит от величины разрежения в дымовой трубе, т.е. силы тяги и от сопротивления слоя топлива, лежащего на колосниковой решетке. Величина тяги в печах периодического действия не является постоянной, так как необходимое для этого тепловое равновесие между температурой отходящих газов и температурой поверхности дымооборотов отсутствует в силу того, что процесс топки печи сопровождается непрерывным нагревом массива печи, значительно большим, чем теплоотдача печи в отапливаемое помещение за этот период времени.

В то время, как температура, а значит и скорость движения продуктов горения в процессе горения топлива непрерывно возрастают, слой находящегося на колосниковой решетке топлива, а значит и его сопротивление движению воздуха непрерывно уменьшаются, поэтому неравномерность горения должна возрастать в процессе горения в силу увеличения разрежения в дымовой трубе и уменьшения сопротивлению слоя топлива. Кроме того, сжигание всякого топлива на простой колосниковой решетке всегда связано с образованием прогаров в слое топлива и резким увеличением, в связи с этим, поступления воздуха в топку.

Архитектор Свиязев и проф. Чаплин, много занимавшиеся изучением процесса горения топлива в отопительных печах, утверждают, что приток воздуха в этот период топки превышает теоретически необходимый объем более чем в десять раз, причем продукты горения при этом удаляются в дымовую трубу нередко при температуре, превышающей 400°С. Автор также имел возможность в течение длительного периода вести наблюдение за действием обычной, наиболее распространенной в Ленинграде, утермарковской печи (но без духового канала), причем даже при закрытой топочной дверце температура отходящих газов достигала 350°С.

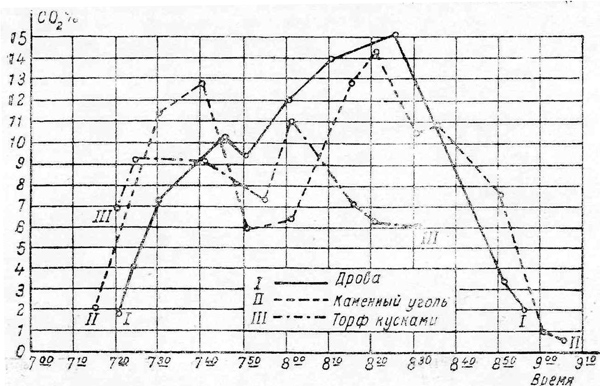

Неравномерность и неустойчивость процессов горения в отопительных печах периодического действия наглядно иллюстрируется приведенным ниже графиком содержания углекислоты СО2 в дымовых газах, в зависимости от изменения избытка воздуха по времени и вида сжигаемого топлива (дрова, каменный уголь, торф), полученным П.Н. Смухниным при испытании печи его конструкции (рис. 21). Эта печь была установлена в верхнем этаже многоэтажного здания, т.е. испытывалась при весьма ограниченном разрежении в дымовой трубе. Из графика видно, что процесс горения происходит неустойчиво, как следствие неравномерного поступления воздуха с большим избытком последнего при образовании прогаров в слое топлива. Такая неравномерность горения должна возрастать по мере увеличения разрежения в дымовой трубе.

Рис. 23. График содержания углекислоты СО2 в дымовых газах

§ 10. Трудоемкость производства печных работ

Современное состояние печного искусства характеризуется широким применением печей большой и средней теплоемкости, рассчитанных на периодическую топку их один или два раза в сутки с устройством газоходов по однооборотной или бесканальной системе.

Вне зависимости от рода сжигаемого топлива и конструктивной особенности печи в части расположения газоходов, все печи оборудуются топливниками простейшего типа, рассчитанными на единовременную загрузку в них суточного расхода топлива и сжигание его в топке в течение 2—2,5 часов. Топливники оборудуются обычно топочной и поддувальной дверцами не герметического действия и простой колосниковой решеткой. Печи кладутся из стандартного красного кирпича на глиняном растворе, при этом части печи, наиболее подверженные действию высоких температур, футеруются огнеупорным кирпичом. Внешняя поверхность печи покрывается кровельным железом или облицовывается изразцами, а при отсутствии указанных материалов — просто штукатурится.

Современные печи, так же как и печи петровской эпохи, выкладываются на глиняном растворе, а потому не являются монолитными, так как глиняный раствор не связывает прочно отдельные кирпичи, а играет лишь роль заполнителя между ними, поэтому печи, во избежание расстройства кладки и появления в ней трещин, выполняются толщиною наружных стенок не менее полкирпича с обязательной оштукатуркой внешних поверхностей.

Применение в отопительных печах стенок в четверть кирпича разрешается лишь для опускных дымоходов с обязательной облицовкой кровельным железом. Печи, выполненные таким способом, даже при небольших внешних габаритах имеют огромный вес, который составляет в среднем 1,25—1,75 килограмма на одну калорию часовой теплоотдачи печи.

Высокая стоимость устройства современных печей определяется в значительной мере трудоемкостью этих работ, так как существующая практика кладки печей из стандартного кирпича на глиняном растворе исключает возможность даже примитивной рационализации печных работ, не говоря уже об индустриальных способах производства с высоким уровнем механизации.

Производство работ указанным кустарным образом по существу отдает печные работы на откуп печникам, так как строительные десятники, как правило, не всегда хорошо разбираются в конструкциях отопительных печей, а большинство печников, не умея читать технические чертежи, предпочитают класть печи простых, но уже устаревших конструкций. Поэтому коренная рационализация производства печных работ возможна лишь при условии полного отказа от существующей практики кладки кирпичных печей и переход на сборные печи из стандартных элементов или целых блоков.

К сожалению, несмотря на большую работу, проделанную рядом наших научно-исследовательских учреждений Института Норм и стандартов, Института Индустриализации жилищного строительства и других — как по созданию наиболее рациональных блочно-сборных конструкций печей, так и по изысканию рецептуры жароупорной массы для изготовления блоков, до сего времени ни у нас, весьма многозначительными по разнообразию типа и конструктивных схем. Отдельные элементы и блоки печи при недоработанности рецептуры материала крайне сложны по форме и имеют значительный вес от 35 до 100 килограмм. Большие размеры и вес блоков, а также обилие их разновидностей, так, например, сборная печь ВОДГЕО (рис. 22, 23) состоит из 33 типов блоков весом до 35 кг каждый. Этим видимо, и объясняется в основном то, что сборные печи не получили у нас практического применения.

Глава IV

Новые отопительные печи

§ 11. Пути рационализации отопительных печей

Состояние современной практики устройства отопительных печей показывает, что решительное улучшение производства печных работ может быть достигнуто лишь при условии перехода от примитивной кустарной кладки печей к заводскому их изготовлению в серийном массовом порядке. Однако заводской метод производства печей возможен и рентабелен лишь при условии значительного упрощения конструкции применяемых печей и резкого сокращения их типов. При этом главное внимание должно быть направлено на уменьшение веса печей настолько, чтобы печь в готовом виде могла транспортироваться на значительное расстояние. Но значительное уменьшение веса отопительных печей несовместимо с сохранением их теплоемкости, а потому для поддержания в отапливаемых помещениях постоянной температуры необходимо отказаться от периодической топки печей и перейти на печи непрерывного замедленного горения.

Применение принципа непрерывного действия обеспечивает возможность сохранения на внешних поверхностях печи наивысших температур, допустимых гигиеническими нормами 85—90°С без существенных колебаний температур в течение всего периода действия печи, т.е. круглосуточно. Благодаря этому в 2,5—3 раза увеличивается величина теплоотдачи поверхности печи по сравнению с теплоотдачей печей большой и средней теплоемкости при периодической топке их один или два раза в сутки. Вследствие этого при равной часовой теплоотдаче, печь непрерывного горения будет иметь поверхность нагрева в 2,5—3 раза меньше, чем печь периодического действия. Кроме того, при переходе от периодического действия печи к непрерывному в течение суток, часовое количество сжигаемого топлива, а значит, и выход продуктов гонения в печах с непрерывной топкой будут в несколько раз меньше, чем в печах большой теплоемкости той же тепломощности, вследствие чего при применении печей непрерывного горения могут быть соответственно уменьшены сечения всех дымоходов.

В целях удобства эксплуатации указанные печи должны загружаться топливом один или два раза в сутки. Отопительная печь должна быть оборудована топливником более совершенной конструкции, обеспечивающей возможность длительной автоматической его работы без необходимости наблюдения и обслуживания, т.е. не требующей при его работе хотя бы в течение 10—12 часов шурования топлива и удаления золы или шлаков.

Во избежание ухудшения коэффициента полезного действия печи за счет поступления в процессе горения избыточного воздуха, топливник должен работать с постоянным сопротивлением слоя топлива и иметь усовершенствованную топочную гарнитуру герметического действия, обеспечивающую возможность удобного регулирования поступления в топку необходимого для горения воздуха с тем, чтобы путем изменения количества притекающего для горения воздуха можно было бы сжигать любое количества топлива и тем самым изменять теплоотдачу печи в широких пределах.

Напряженное положение с топливом вообще и диктуемая этим необходимость всемерного перевода отопительных установок, в том числе и комнатных печей, на местные виды топлива, которые могут быть весьма разнообразны (в частности для Ленинграда возможными видами топлива на ближайший период являются дрова, торф и каменный уголь Печорского бассейна), выдвигают почетную задачу создания такой конструкции топливника, который наряду с простотой своего устройства и эксплуатации допускал бы возможность сжигания в нем всех видов твердого топлива с хорошим коэффициентом полезного действия вне зависимости от влажности топлива.

В целях обеспечения возможности массового выпуска отечественных комнатных отопительных печей заводского изготовления и широкого внедрения в практику строительства более совершенных типов печей, выполненных по стандартным моделям, необходимо организовать специальную отрасль строительной промышленности по производству и выпуску машинным способом готовых отопительных печей сборной конструкции. При этом наряду с выпуском печей, для гражданского строительства, необходимо обратить особое внимание на изготовление специальных типов отопительных печей, предназначенных для использования их в частях и учреждениях нашей армии, работающих в полевых условиях.

Эксплуатация полевых сооружений показала, что отсутствие промышленных образцов такого рода печей затрудняло нормальную деятельность квартирной службы, так как вынуждало ее заниматься несвойственным делом, т.е. изготовлением отопительных печей своими силами и средствами из случайных подручных материалов: кирпича, железа, металлической тары и пр.

Нет сомнения в том, что выполненные в таких условиях отопительные печи имели самую примитивную конструкцию, и поэтому эксплуатация их сопровождалась неизбежным перерасходом топлива и нарушениями элементарных требований, предъявляемых современной отопительной техникой даже к простейшим обогревательным установкам.

§ 12. Выбор типа топливника

Многовековая практика эксплуатации отопительных печей показывает, что наиболее существенной деталью всякой печи является топливник и что к наиболее рациональному устройству его стремились многие специалисты и знатоки печного искусства, как, например, Свиязев, Войницкий, Лукашевич, Ерченко и другие.

Основные трудности по созданию более совершенной конструкции топливника отопительных печей состоят в необходимости сочетания наибольшей простоты устройства и эксплуатации его с высоким коэффициентом полезного действия, так как только при этих условиях можно добиться хороших теплотехнических результатов в процессе сжигания топлива в обычной бытовой обстановке эксплуатации отопительных печей. Этим по существу и объясняется тот большой разрыв, который наблюдается при работе современной конструкции топливника с простой колосниковой решеткой, который при испытании его в лабораторных условиях дает исключительно высокий коэффициент полезного действия 85—90%, а при работе его в обычных бытовых условиях при различной влажности топлива и отсутствии тщательной регулировки поступления в топливник воздуха коэффициент полезного действия его обычно не превышает 40%. В применяемых нами топливниках с простыми колосниковыми решетками с ручным забрасыванием и шурованием топлива можно достигнуть удовлетворительного сжигания топлива лишь в случае двойного избытка воздуха. Практически, как это указывалось выше, поступление воздуха в топливник в обычных бытовых условиях пользования отопительными печами превышает необходимый объем в десять раз. Так как каждое открывание топочной дверцы, каждое забрасывание свежего топлива сопровождается поступлением воздуха в топку и влечет за собой понижение температуры топочного пространства и нарушение установленного режима, поэтому при периодической топке, которая обычно производится в наших печах, вследствие сложности наблюдения и ухода за процессом горения, нельзя достигнуть хороших условий сжигания топлива.

Для достижения высокого коэффициент а полезного действия печи при простейшем обслуживании более применим топливник шахтного типа. Такие топливники могут быть как с верхним, так и нижним горением. В первом случае топливо заполняет шахту толстым слоем, в количестве, достаточном на весь период топки. Воздух, необходимый для горения топлива, поступает снизу через колосниковую решетку и проходит через весь слой топлива, сжигая по пути всю органическую массу, дожигание которой происходит в топочном пространстве.

Таким образом, в шахтном топливнике верхнего горения полное развитие пламени происходит в топочном пространстве. Чем больше топливо дает летучих веществ, тем больше общий процесс горения переходит в топочное пространство и тем больше воздуха, не участвовавшего в горении, требуется пропустить через слой топлива.

Это вызывает понижение температуры в слое и ухудшение процесса горения.

Как известно, наиболее употребительными видами топлива, применяемыми при печном отоплении, являются дрова, торф, различные древесные отходы, а также каменные угли местных разработок. Указанные виды топлива отличаются большим содержанием летучих веществ, выход которых составляет от 80 до 40% всей массы топлива, поэтому начальная фаза горения (газификация) топлива наступает вслед за его подсушкой и сопровождается усиленным выделением летучих. Максимальное выделение их происходит при температурах 250—500°С. Вместе с неконденсирующимися газами топливо при температуре 350° начинает выделять конденсирующие продукты в виде дегтя (смола), количество которых все растет и достигает максимума при 500—550°С.

Вторая фаза горения топлива состоит в соединении кислорода с углеродом топлива и промежуточного образования сложного углеродно-кислородного комплекса по реакции:

хС +у/2 О2 = СхОу,

в дальнейшем, в зависимости от условий протекания реакции образуются первичные газообразные продукты СО и СО2 двуокиси и окиси углерода в различных соединениях.

Однако в топливниках отопительных печей периодического действия процессы горения не идут в последовательном порядке во всей массе топлива, в то время, когда часть топлива, находящегося в выгодных условиях по отношению притока воздуха уже совершенно обуглится и потеряет все свои летучие вещества, другая часть топлива еще только начинает подвергаться сухой перегонке. Поэтому поступающая в топочное пространство смесь газов из продуктов горения и летучих веществ сгорает не полностью, ввиду недостаточности для воспламенения газовой смеси температуры топочного пространства и отсутствия необходимой величины тяги для поступления необходимого для горения воздуха.

Вследствие этого работа отопительных печей, оборудованных топливниками верхнего горения, в первой фазе процесса горения всегда сопровождается неизбежными потерями от химической неполноты горения значительной части летучих веществ.

Поэтому, для сжигания всех видов твердого топлива, содержащих большой процент летучих веществ (дрова, торф, горючие сланцы, каменные угли, за исключением антрацита и кокса), целесообразнее применять шахтную топку с нижним горением топлива, как более удобную для ведения так называемого полугенеративного процесса сжигания топлива, характеризующегося неполным горением топлива в слое, с последующим дожиганием продуктов неполного горения в топочном пространстве или в специальной камере дожигания посредством ввода в топливник вторичного воздуха.

Применение идей полугенеративного сжигания топлива при конструировании нового типа топливника для печи непрерывного действия обеспечило бы значительное улучшение условий сжигания топлива и особенно тех видов его, которые богаты летучими веществами, но не освободило бы от необходимости постоянного ухода за топливником, ввиду наличия в нем колосниковой решетки, тем большего, чем выше была бы зольность топлива. Поэтому для печей непрерывного горения топливник в указанном виде все же не мог быть рекомендован, так как он не удовлетворил бы основному условию: возможности автоматической работы топливника без постороннего вмешательства хотя бы в течение 10—15 часов.

С этой целью автором было обращено внимание на конструкции газогенераторов, предназначенных, как известно, для газификации твердых сортов топлива. Практика работы газогенераторных установок показывает, что наилучших результатов по сжиганию различных видов твердого топлива можно достигнуть лишь при предварительной газификации топлива. Поэтому наиболее рациональный топливник должен предусматривать возможность предварительной газификации топлива и последующего сжигания в пределах топливника полученного генераторного газа в смеси с воздухом.

Большинство современных типов газогенераторов для регулирования и управления процессами горения имеет сложную топочную гарнитуру и оборудованы вращающимися колосниковыми решетками. Однако среди них есть значительная группа газогенераторов, конструкция шахты которых предусматривает возможность сжигания (газификации) топлива без устройства колосниковой решетки.

Впервые газогенератор без колосниковой решетки был применен в конце тридцатых годов прошлого столетия. Генератор работал при естественной тяге трубой. Воздух поступал через отверстие в нижней части генератора, которое служило также и для удаления золы. Самый большой диаметр имела зона газификации, тогда как кверху и книзу шахта сильно суживалась.

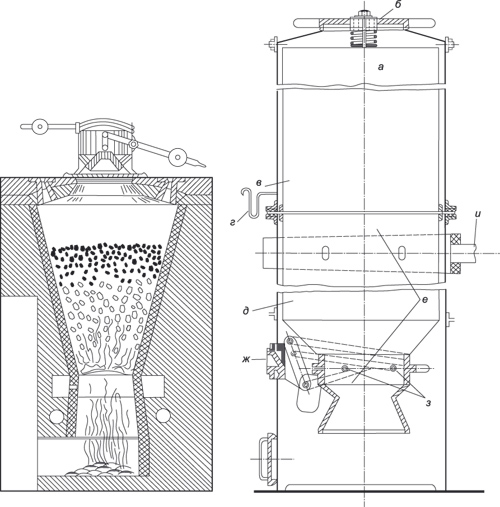

Из современных конструкций наиболее известным типом бесколосникового генератора является генератор, изображенный на рис. 24. Сущность его состоит в том, что шахта генератора суживается книзу таким образом, что самое сильное сужение приходится на высоте дутьевых отверстий. Ниже дутьевых отверстий шахта переходит в зольник, который отделяется от зоны газификации при выгребании золы выдвигаемой задвижкой.

Рис. 24. Бесколосниковый газогенератор Геллера

Рис. 25. Транспортный бесколосниковый газогенератор

Особенно широкое применение последнее время газогенераторы получили в транспортных установках, в частности, на газогенераторных автомобилях и тракторах. В целях выжигания смол и обогащения получаемого газа, транспортные силовые газогенераторы в отличие от обычных газогенераторных установок работают с так называемым обращенным процессом газификации. В этом газогенераторе топливо и газ движутся в одном направлении сверху вниз. Воздух подается в слой топлива через фурмы в стенках шахты газогенератора, и в этом месте образуется зона горения. В выше лежащих слоях топлива происходит сухая перегонка и подсушка топлива. Зона восстановления располагается внизу под зоной горения. Продукты сухой перегонки проходят через зону горения, где смола и влага топлива разлагаются, обогащая газ.

Бесколосниковый транспортный газогенератор с обращенным процессом изображен на рис. 25. Газ, выходящий из камеры газификации снизу, поднимается по кольцевому пространству между двойными стенками кожуха, подогревая топливо, а затем отводится из газогенератора через штуцер 9. Воздух засасывается в газогенератор через отверстие 7 за счет разрежения, создаваемого газовым двигателем, и распределяется по сечению шахты газогенератора с помощью отверстия 8. Топливо загружается через люк 2. в бункер 1, откуда оно затем поступает в шахту 5 и топливник 6. Пар удаляется из генератора через отверстие 3, а конденсат через т рубку 4.

О возможности эффективного сжигания дров без колосниковой решетки указывали еще Свиязев и проф. Чаплин, но необходимость колосниковой решетки для сжигания каменного угля до сих пор считалась совершенно неоспоримой и в отношении топок периодического действия это положение совершенно справедливо. Что же касается топливников шахтного типа с непрерывным процессом горения, то здесь при известных условиях необходимость существования колосниковой решетки становится не совсем очевидной.

Как известно, основное назначение колосниковой решетки состоит в равномерном распределении притекаемого воздуха к слою горящего топлива, а также поддержания топлива над зольником. Но в шахтной топке нижнего горения слой раскаленного угля и шлаков, обладая большой воздухопроницаемостью, вследствие наличия в нем многочисленных прогаров, может с успехом заменить назначение колосниковой решетки в части равномерного распределения притекающего воздуха к слою горящего топлива. Правильность указанного положения подтверждается фактом существования ряда специальных печей, как, например, мусоросжигательных, в которых сжигание мусора становится возможным лишь в случае образования на колосниковой решетке значительного слоя раскаленных шлаков (печи «Хинан и Фруд», печи «Сепиа»). Что же касается необходимости поддержания слоя топлива над золовым пространством, то в случае сжигания топлива в шахтном топливнике, это легко может быть достигнуто особой конструкцией шахты, суживающейся в нижней части настолько, чтобы топливо могло держаться наклонными поверхностями воронкообразной шахты, образуя над зольником своеобразный свод из слоя горящего топлива.

На основании изложенного для печей непрерывного горения мною разработан новый тип топливника оригинальной конструкции, допускающей возможность эффективного сжигания в нем всех видов твердого топлива с предварительной газификацией его.

Для достижения возможности сжигания в печи всех видов твердого топлива, а также длительной работы ее без наблюдения и обслуживания, т.е. не требующей шурования топлива и удаления золы и шлаков хотя бы в течение 10—15 часов, отопительная печь непрерывного горения оборудована шахтной топкой (рис. 26), в которой обычная колосниковая решетка заменена специальным сужением шахты, образующим в нижней части выступы в форме пят цилиндрического свода, устроенные таким образом, что самое сильное сужение шахты приходится на высоте приточных каналов, ниже которых топливная шахта переходит в зольник. Благодаря этому топливо, заполняющее топливную шахту, под воздействием собственного веса и реакции опор (пят) в суженной части шахты образует цилиндрический свод.

Вследствие образования свода, из слоя топлива горение его в предложенной конструкции топливника происходит не на колосниковой решетке, а лишь на поверхности свода, образуемого самим горящим топливом.

Рис. 26. Топливник печи непрерывного горения

Обстоятельство это позволяет полностью отказаться от применения колосниковой решетки, что чрезвычайно важно, так как создает условия для длительного действия печи без необходимости очистки колосниковой решетки от золы и шлаков и шурования топлива. Кроме того, в случае горения топлива лишь на поверхности свода из слоя топлива происходит быстрая газификация топлива, чем устраняется возможность спекания угля и образования шлаков.

§ 13. Печи непрерывного горения

Направление развития печестроения в данный период определяется необходимостью максимальной индустриализации строительства, созданием специальных заводов по изготовлению отопительных печей. В связи с этим особое внимание должно уделяться вопросам уменьшения габаритов печей за счет применения принципа повышенного прогрева (А.В. Хлудов, Л.Н. Семенов), а также внедрения печей непрерывного горения. В обоих случаях создаются условия для организации заводского способа изготовления готовых печей или сборки их из стандартных крупных блоков. Предпочтение необходимо отдать печам непрерывного горения; последние допускают большее снижение собственного веса, чем печи повышенного прогрева. Идея применения печей с непрерывным или затяжным горением топлива не представляет новизны.

В России печи непрерывного (затяжного) горения, выполненные из кирпича в железном футляре и оборудованные шахтным топливником нижнего горения, были предложены архитектором И.И. Свиязевым еще в 1865—1867 г.г. Несколько позднее Петербургский металлический завод освоил массовое производство чугунных ребристых печей непрерывного горения, оборудованных специальным внутренним наполнительным конусом.

Особенно широкое распространение металлические ребристые печи, а также печи, футерованные изнутри кирпичом, получили в Западной Европе, где производством их занимаются специальные заводы. Так как в санитарном отношении все металлические печи весьма несовершенны, то в последнее время как у нас, так и за границей, делаются серьезные попытки по созданию новых конструкций отопительных печей непрерывного горения, которые наряду с возможностью применения дешевых материалов (кафель, кирпич, жароупорный бетон) допускали бы возможность их массового заводского изготовления.

Вопрос этот сейчас настолько важен, что на Всесоюзной конференции работников отопительной техники членов НИТО ТОВ, происходившей в Москве 28 сентября 1947 г., было принято специальное решение, определяющее пути развития современного печестроения, в котором указано, что: «При изучении вопроса о сборных печах и печах заводского изготовления особо отметить необходимость быстрейшей разработки оборудования затяжного (непрерывного) горения топлива».

Вот почему газогенераторная бесколосниковая печь непрерывного горения сборной конструкции, предложенная автором и допускающая возможность массового изготовления ее в заводских условиях, может вызвать некоторый интерес, как отвечающая, в какой-то мере, поставленным выше требованиям.

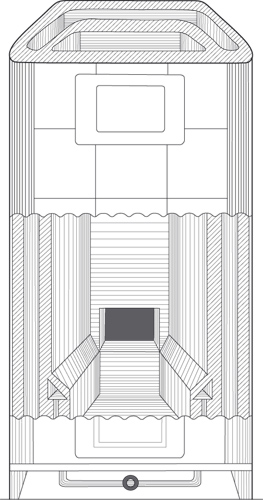

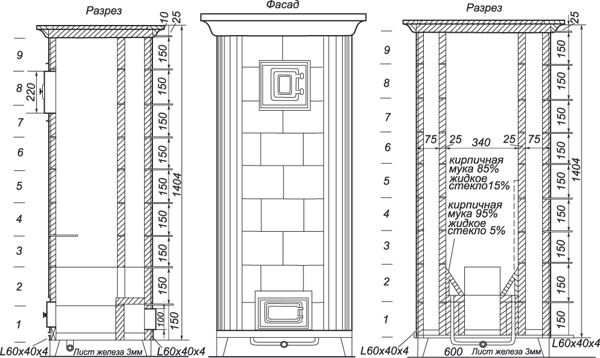

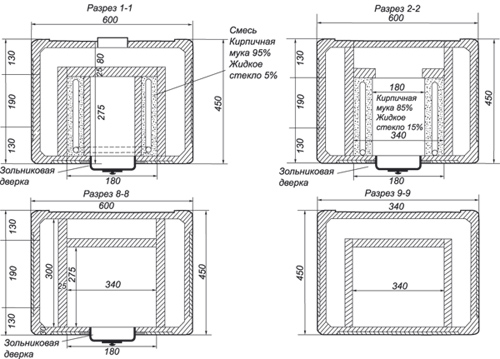

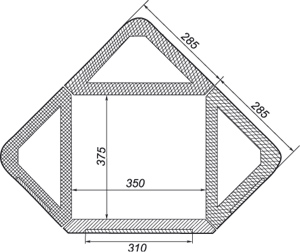

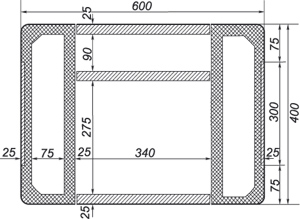

Печь состоит (рис. 27 и 27а) из внутренней шахтной топки, расположенной по всей высоте печи и трех дымовых каналов, из которых один канал является подъемным, а два других — опускными.

В верхней части топливной шахты расположено загрузочное отверстие, а в нижней части зольниковая и растопочная дверцы с герметическим клапаном для регулирования поступления воздуха и слюдяным смотровым отверстием для наблюдения за процессом горения. Топливная шахта в нижней своей части имеет специальные откосы в форме пят цилиндрического свода, выполненные таким образом, что самое сильное сужение шахты приходится на высоте приточного отверстия, ниже которого топливная шахта переходит в зольник.

Продукты горения топлива поступают в подъемный газоход печи через отверстие, расположенное в нижней части топливной шахты и по нему поднимаются до перекрытия печи, где переходят в два опускных канала. В нижней части печи опускные каналы объединяются небольшим горизонтальным каналом с отверстием для выхода газов в дымовую трубу.

В случае работы печи с так называемым регенеративным процессом сжигания топлива продукты неполного горения и заполняющий топливную шахту генераторный газ проходят через слой горящего топлива и поступают в подъемный газоход, который в этом случае служит камерой дожигания и для этой цели к нему по системе каналов, расположенных в массиве внутренних стенок топливника, подводится подогретый вторичный воздух. Стенки и перекрытия топливной шахты, а также стенки подъемного и опускных газоходов печи, образующие собой поверхности нагрева печи, изготовляются не из кирпича, а из специальной жароупорной массы, отличающейся высокой механической прочностью, вследствие чего толщина их колеблется от 25 до 30 мм.

Для возможности сжигания в топливнике печи низкосортного малокалорийного топлива, а также топлива с высоким процентом влажности: сырые дрова, торф, древесные отходы — печь оборудована внутренней шахтной топкой, вследствие этого в процессе горения топлива обеспечивается более высокая температура за счет уменьшения тепловых потерь топливников и осуществляется идеальная подсушка топлива за время нахождения его в шахте до начала горения.

Таким образом, оборудование отопительных печей новым типом топливника с газогенераторным обращенным процессом горения топлива и с поперечным горизонтальным направлением газов через слои горящего топлива обеспечивает наиболее полное сжигание в топливнике всех летучих веществ, в том числе и конденсирующихся продуктов (смол), выделяющихся из топлива в процессе его разложения, которые в обычных конструкциях отопительных печек использовать не представляется возможным.

Рис. 27. Печь непрерывного действия прямоугольного типа

Рис. 27 а. Печь непрерывного действия прямоугольного типа

Для деталей или блоков печи, особенно подвергающихся воздействию высоких температур свыше 900°С, кирпичный порошок может быть приготовлен не из простого, а из огнеупорного кирпичного щебня.

Изготовление отдельных элементов или целых блоков печи производится путем ручной или машинной формовки. Ручная формовка осуществляется набивкой массы в деревянные или металлические разъемные формы. Во избежание появления в изделиях при их формовке трещин набивка их в формы всегда производится с торцовых сторон плит или балок. Внутренние поверхности форм перед набивкой в них массы тщательно очищаются и смазываются керосином или олифой для предупреждения прилипания массы к стенкам форм. Отформированная деталь немедленно освобождается от формы, а образовавшиеся при снятии формы неровности заглаживаются влажной рукой или щеткой.

Сушка элементов и блоков производится в естественных условиях при комнатной температуре и продолжается в зависимости от формы и веса детали от 24 до 48 часов. Затем изделие помещают в сушило, где при температуре воздуха 100—120°С выдерживают еще от 6 до 12 часов, после чего элемент может быть употреблен в дело.

Готовые элементы печи при сборке их склеиваются между собою в цельную монолитную конструкцию специальным составом, пригоготовленным из 60% по весу молотого кирпичного щебня с крупкостью отдельных зерен не более 0,1 мм и жидкого стекла в размере 40% по весу. Процесс схватывания, склеивания элементов или блоков печи при благоприятных температурных условиях окружающего воздуха длится от 1 до 2 часов.

Благодаря принятому способу соединения отдельных элементов и свойству материала склеиваться в цельную монолитную конструкцию, отпадает необходимость устройства на поверхностях элементов или блоков, подлежащих соединению, каких-либо плоскостей и выступов или четвертей для их взаимного сцепления, как это делалось ранее. Поверхности склеивания элементов должны иметь ровные плоскости, чем значительно упрощается их изготовление. Механическая прочность материала в местах соединения (склейки) превосходит общую прочность материала, последняя же достаточно велика и определяется временным сопротивлением на разрыв 50 кг/см2 и временным сопротивлением на сжатие 100 кг/см2.

Одним из наиболее ценных свойств этого материала является то, что при сушке он не имеет усадки и поэтому изготовленные элементы и блоки печи после их сушки не имеют заметных деформаций и прекрасно сохраняют свою форму. Элементы и блоки, приготовленные указанным способом, отличаются большой огнеупорностью. Обжиг даже и для самых ответственных деталей не обязателен, однако, в этом случае скорость первого нагрева печи должна быть очень низкой, особенно в интервале от 0°С до 120°С.

Высокая механическая прочность материала раздавливанию и особенно его способность работать на разрыв при склейке деталей и блоков позволяет изготовлять легкие клееные печи монолитной конструкции без применения металлического каркаса, что упрощает и удешевляет изготовление указанных печей.

Хотя рецептура приготовления указанных материалов, полученных путем цементации жидким стеклом кирпичной муки, кварцевого песка, мела и других заполнителей, общеизвестна (смотри, например, Клинче «Замазки, цементы и склеивающие вещества», Вологодский «Новые строительные материалы и их применение», Кинд и Огарков «Строительные материалы, их получение и свойства»), тем не менее применение их для изготовления отопительных печей никем до сих пор не практиковалось.

§ 15. Способы производства отопительных печей

К числу серьезных недостатков, затрудняющих организацию заводских способов изготовления отопительных печей, относится также многочисленность отдельных элементов, потребных для сборки одной печи и их большая разнотипность. Даже в лучших рекомендованных проф. Аше Б.М. образцах сборных отопительных печей количество отдельных элементов весьма велико. Так, например, сборная печь ЛОВОДГЕО (см. рис. 22) состоит из 33 различных по конфигурации элементов, печь Овсянникова имеет 52 элемента 11-ти различных форм. Каркасно-сборная печь заводского изготовления, опубликованная в журнале Архитектура и Строительство за 1946 г. № 7—8 также состоит из 33 разновидностей сборных элементов и даже крупноблочные сборные печи не лишены этого недостатка.

В наиболее удачной в этом отношении крупноблочной печи Хлудова, состоящей из семи блоков, пять блоков имеют различную конфигурацию.

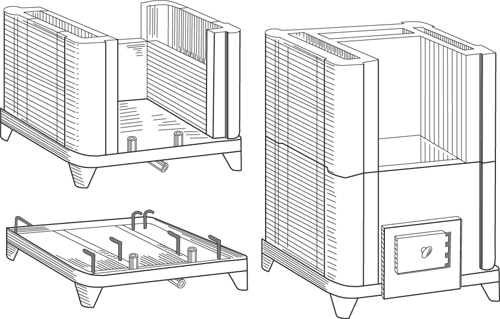

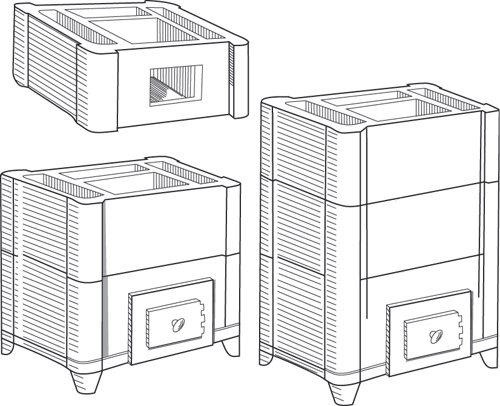

В отличие от этого, приведенные автором типы печей, предусматривают возможность их заводского изготовления при минимальном количестве потребных форм или штампов, причем производство указанных печей может быть организовано тремя различными способами: 1) сборкой печи из отдельных стандартных элементов; 2) сборкой печи из крупных блоков; 3) сборкой печи из крупных блоков и отдельных элементов.

В первом случае на заводе или специальном цехе при кирпичном заводе при помощи несложных металлических разъемных форм при ручной формовке, или специальных штампов, или ленточных прессов, в случае применения машинной формовки изготовляются отдельные стандартные элементы, из которых составляется как внешняя, так и внутренняя поверхности нагрева печи. Так, например, для изготовления всех элементов печи прямоугольного типа требуется наличие всего лишь четырех форм. Одна форма для изготовления угловых элементов печи, вторая для изготовления плит вертикального заполнения, третья форма для изготовления плит горизонтального заполнения, четвертая форма для изготовления деталей карниза. Причем, опыт, полученный автором при изготовлении опытных печей, показал, что для изготовления плит горизонтального и вертикального заполнения можно с успехом пользоваться одной, а не двумя формами.

На рис. 30 показан пример устройства металлической разъемной формы, служащей для ручной набивки изделий, имеющих форму плоских плит. Указанная форма, как видно из рисунка, представляет собою плоский металлический ящик без торцовой узкой стенки и имеет съемную металлическую крышку, укрепляемую на основной форме болтами на барашках. Форма для изготовления углового элемента имеет вид, изображенный на рис. 31. Она представляет собою также разъемный металлический ящик без обеих торцовых стенок. Для формовки изделия форма в собранном виде ставится на заранее подготовленный металлический лист-подкладку, набивка и ручное трамбование массы производится через верхнее торцевое отверстие. По окончании формовки изделие немедленно освобождается от форм и вместе с листом-подкладкой в вертикальном положении направляется в сушило.

Машинная формовка стандартных элементов печи должна производиться в неразъемных металлических формах с использованием для этих целей взамен ручной набивки всевозможных способов механического или гидравлического прессования массы.

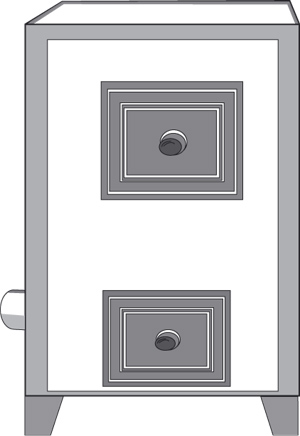

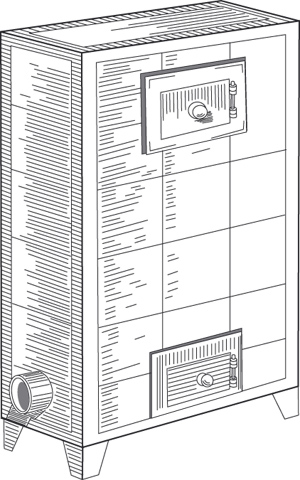

На рисунках 32 и 33 показан пример сборки отопительной печи прямоугольной формы из отдельных стандартных элементов, состоящих из угловых стоек и плоских плит.

В случае изготовления и сборки печи из отдельных крупных блоков последние могут формоваться как ручным, так и машинным способами Ручная формовка блоков производится путем набивки массы в деревянные или металлические разъемные формы при ручной трамбовке массы, причем, также как и при формовке элементов, форма снимается с готового блока сразу по окончании формовки. Машинное изготовление печных блоков производится в неразъемных металлических формах. По наполнении формы формовочной массой, последняя сдавливается специальным прессом, оборудованным пуансоном соответствующего сечения. Для извлечения из формы готового блока после его прессования форма должна быть оборудована выдвижным дном, соответствующим сечениям стенок блока в плане. Предельная простота конструкции печи позволяет изготавливать все необходимые блоки для печей прямоугольного типа, пользуясь лишь одной формой.

Для сборки угловой печи требуются блоки двух типов — промежуточные в количестве от 1 до 3 в зависимости от высоты печи и блоки для основания и верха печи в количестве двух. Несмотря на некоторую разновидность блоков, они также могут изготовляться в одной металлической форме, но с помощью специальных вкладышей, помещаемых при формовке блоков в места расположения стенок топливной шахты.

Рис. 33. Сборка печи из стандартных элементов

На рис. 34 показано устройство деревянной разъемной формы для формовок и блоков прямоугольной печи, а на рисунках 35, 36, 37 показан внешний вид изготовленных блоков и процесс сборки из них отопительной печи.

Кроме указанных способов заводского изготовления отопительных печей, последние могут также изготовляться и комбинированным способом, т.е. с применением как целых блоков, так и отдельных элементов плоских плит. При этом, способе угловая печь будет собираться, как видно из рисунка 38, из трех вертикальных однотипных блоков, образующих собой дымовые каналы, и одной плиты, а секции прямоугольной печи — из двух одинаковых вертикальных блоков, образующих собой опускные каналы, и трех одинаковых плит (рис. 39).

Рис. 38. Процесс сборки печи из крупных блоков

Наряду с производством отопительных печей сборной конструкции из отдельных элементов и целых блоков в заводских условиях небольшие количества и строго определенного размера можно изготавливать непосредственно на строительной площадке. В этом случае печи формуются из той же самой массы, что и сборные печи, но с применением металлического каркаса (остова печи) и разборной инвентарной опалубки. Внешний вид печи, выполненной таким способом, показан на рис. 40.

В качестве временной меры до организации специальной отрасли строительной промышленности по производству комнатных отопительных печей можно рекомендовать производство указанных печей даже из обыкновенного стандартного кирпича на ребро. В этом случае кирпичная кладка печи будет вестись не на глиняном растворе, а на той же массе, которая применялась при формовке детален печи, но с большим процентом содержания растворимого стекла 30—35%.

Рис. 38. Метод сборки угловой печи

Рис. 39. Метод сборки прямоугольной печи

Рис. 40. Внешний вид набивной печи в металлическом каркасе

Опыты, поставленные автором, показали, что кирпичная кладка, выполненная на указанной массе, отличается большой механической прочностью и огнеупорностью значительно большей, чем прочность и огнеупорность самого кирпича.

Внешние поверхности готовых печей можно оклеивать облицовочной глазурованной плиткой или обыкновенным оконным стеклом. При этом в качестве вяжущего применяется кирпичная мука самого мелкого помола (пыль), смешанная с растворимым стеклом в пропорции 65:35 по весу. При отсутствии облицовочной плитки поверхности печи после тщательной перетирки их массой указанного выше состава можно окрасить в различные цвета красителями, растворенными на жидком стекле с добавкой необходимого количества молотого мела.

§ 16. Применение новых отопительных печей

В течение 1946—1947 годов лично автором были выполнены и установлены пять опытных печей непрерывного горения, изготовленные самыми различными способами.

Первая, по времени изготовления, печь, установленная в помещении Военпроекта Ленинградского Военного Округа, выполнена из обычного кирпича на ребро на глиняном растворе. Основанием печи служил металлический каркас. Печь расположена в углу помещения и имеет размеры в плане 0,56; 0,28; 0,40 м при высоте 1,40 м с общей поверхностью нагрева 3,25 м2. Внешние поверхности печи, обращенные в сторону помещения, облицованы изразцами, рис. 41. Топливник печи вначале был оборудован вращающейся колосниковой решеткой, шуровочной и зольниковой дверцами. Однако после первых пробных топок печи дровами выяснилась с полной очевидностью ненужность установки колосниковой решетки и последняя была снята, а шуровочная дверца замурована изнутри кирпичом. За время работы печи был проведен ряд испытаний на продолжительность горения топлива без обслуживания печи и на определение коэффициента полезного действия печи. Произведенное испытание показало хорошую и равномерную прогреваемость всех поверхностей печи, а также возможность сжигания в ней дров повышенной влажности. Температура выходящих в дымовую трубу газов при всех испытаниях не превышала 100°С при температуре горения топлива в топке печи порядка 800—700°С. Полная теплоотдача печи при средней температуре поверхности нагрева равной 70°С составляла 2500 ккал/час, при этом средний часовой расход топлива (сырые дрова, преимущественно осина с влажностью выше 40%) составлял 1,25—1,50 кг, при этом коэффициент полезного действия печи составлял в среднем 80%.

Опытная печь набивной конструкции по металлическому каркасу установлена была в квартире автора. Печь, рис. 42, имела прямоугольную форму плана с размерами 0,56х0,38 м при высоте 1,0 м (с ножками). Топливная шахта печи размером 0,30х0,25 м при высоте 0,70 м располагалась между двумя дымовыми каналами, из которых один служил подъемным, а второй опускным. Шахта оборудована загрузочным и растопочным отверстиями. Толщина всех стенок печи принята была равной 30 мм. Внешние поверхности печи были облицованы тонкой глазурованной плиткой.

В течение всего периода эксплуатации печь в основном отапливается древесными опилками. При полезной емкости топливной шахты, равной 45 куб дм загрузки ее (без набивки) опилками, непрерывное горение в печи в зависимости от нужной интенсивности происходит в течение 12—15 часов. При этом температура отходящих в дымовую трубу продуктов горения колеблется в пределах 70—90°С. При температуре в зоне горения 700—800°С.

Опыты по сжиганию в печи указанной конструкции каменного угля преимущественно Силезского месторождения, проводилось автором в декабре 1947 г. Для этой цели отопительная печь в течение двух недель была переведена на беспрерывное круглосуточное действие (горение). Ежедневно утром печь загружалась очередной порцией угля (состоящего на половину из мелочи и кусков угля величиною с кулак и более) в количестве 7 кг.

Указанного количества топлива было вполне достаточно для поддержания непрерывного и интенсивного горения в печи в течение 24 часов. При этом температура греющих поверхностей печи колебалась в среднем по высоте печи в пределах от 80° до 95°С, а температура отходящих газов по времени суток от 100° до 140° и при температуре горения на поверхности свода из слоя топящего топлива 950°—1000°С.

Температура воздуха в отапливаемых помещениях в течение всего периода испытания печи поддерживалась в пределах 18°—20°С. Сохранение указанной температуры в отапливаемых помещениях при повышении температуры наружного воздуха достигалось за счет расширения сферы действия отопительной печи на одно из смежных помещений.

Рис. 42. Внешний вид печи набивной конструкции

Практика эксплуатации печи за весь период ее действия показала, что никакого шурования топлива, регулирования скорости движения притекающего воздуха и отходящих газов или иного обслуживания печи (за исключением необходимости ежедневной очистки зольника печи от золы) не производилось и не требовалось, и печь функционировала (топилась) беспрерывно и автоматически в течение всего периода действия.

При этом следует особо отметить, что в процессе горения топлива, спекания угля и образования шлаков совершенно не наблюдалось.

Сопоставление общего количества сожженного топлива за весь период действия печи в размере 100 кг с суммарным количеством тепла, отданного печью отапливаемым помещениям греющими поверхностями, подсчитанному по данным замеров температур поверхностей печи по формуле Жуковского (полученной им в Государственной Физико-Технической Лаборатории) вида:

для вертикальных поверхностей

aс = 3,45Dt0,13 при Dt в пределах от 35—85°С

aс = 2,05Dt0,25 при Dt в пределах от 85—150°С

для горизонтальных поверхностей в направлении теплового потока

aс = 2,95Dt0,27 при Dt в пределах от 20—90°С

aс = 4,2Dt0,19 при Dt в пределах от 90—180°С

показывает, что новая отопительная печь даже и в условиях бытовой обычной эксплуатации имеет постоянный высокий коэффициент полезного действия, значение которого не бывает меньше 70%.

Наряду с опилками и каменным углем в указанной конструкции печи производились также опыты по сжиганию торфа, результаты которых подтвердили, что горение всех видов твердого топлива как-то: древесные опилки, торф и каменный уголь в данной конструкции топливника происходит лишь на поверхности свода, образуемого самим топливом.

Печь сборной конструкции, склеенная из отдельных стандартных элементов без применения металлического каркаса, установлена в помещении лаборатории отопления и вентиляции Ленинградской Военно-Воздушной Инженерной Академии. Печь также имеет прямоугольную форму плана и выполнена в полном соответствии с проектом сборной печи, изображенным на рис. 27. Формовка элементов, из которых собрана печь, угловые стойки, плиты вертикального заполнения, плиты горизонтального заполнения и детали карниза производились вручную набивкой формовочной массы в металлические разъемные формы.

Ввиду сравнительно небольшого срока действия (печь установлена в октябре 1947 г.) в ней произведены лишь пробные топки по сжиганию дров, опилок и каменного угля, которые дали вполне удовлетворительные результаты.

Крупноблочная сборная отопительная печь изготовлена Василеостровской ремонтно-строительной конторой Ленинградского Жилищного Управления. Печь состоит из четырех блоков прямоугольной формы с размерами блока в плане 0,45х0,60 м, при высоте блока 0,30 м, в остальном все размеры печи полностью отвечают типовой прямоугольной отопительной печи типа П-8 (см. таблицу 2). Блоки печи в количестве четырех изготовлены ручным способом в одной деревянной разборной форме, изображенной на рис. 34. Внешние поверхности печи также облицованы глазурованной плиткой. Ввиду близости расположения лесного двора, имеющего большое количество древесных отходов, отопительная печь преимущественно отапливается опилками.

Интересно отметить то обстоятельство, что первоначально указанная печь была собрана и установлена в другом месте, но ввиду неготовности помещения к зимним условиям в совершенно готовом виде была перенесена в другое здание, расположенное на расстоянии более трехсот метров, без каких бы то ни было повреждений и расстройки мест соединения блоков. Несмотря на то, что при переноске печи, а также при облицовке ее глазурованными плитками, в целях удобства работ, она неоднократно кантовалась по полу в различных положениях.

Большая часовая теплоотдача печи при малых ее габаритах позволяет, наряду с применением отопительных печей, рассчитанных на отопление одной комнаты, устанавливать одну печь для двух и даже трех комнат. В этом случае в опускных газоходах печи устанавливаются дополнительные поверхности нагрева в виде плоских металлических коробок, сваренных из листового железа или газовых труб и заполненных водой. При топке печи вода, заполняющая указанные поверхности нагрева, нагревается до температуры 80—90°С и по принципу квартирного отопления будет поступать в нагревательные приборы-радиаторы, установленные в смежных помещениях.

Применение печей непрерывного горения может иметь место не только в жилых и общественных зданиях, но также и в зданиях производственного характера и в частности в полевых авиамастерских, теплых гаражах и технических складах, где применение обычных печей периодического действия (за исключением гаражных печей с топкой их из специального тамбура) по соображениям техники пожарной безопасности и взрывоопасности не разрешалось совсем.

При отоплении указанных зданий печами непрерывного горения в топливном тамбуре будет установлен лишь газогенератор печи, а вся обогревающая поверхность печи, включая камеру дожигания и опускные газоходы, будет размещена в отапливаемых помещениях в виде своеобразного огневого воздушного калорифера. Произведенный автором теплотехнический расчет указанного огневоздушного калорифера с сжиганием в нем газа от генератора печи показывает, что при весе нагревательного прибора порядка 500 кг часовая теплоотдача его будет составлять около 20000 ккал/час, тогда как теплоотдача самой большой гаражной печи весом 6500 кг составляет всего лишь 6400 ккал/час.

Таким образом, практика изготовления опытных образцов новых отопительных печей и их предварительные испытания показали целесообразность применения взамен обычных печей большой и средней теплоемкости, печей непрерывного действия с замедленным газогенераторным процессом горения, сборной конструкции. На основании выявленных преимуществ при изготовлении и эксплуатации сборных отопительных печей новой конструкции Ленинградское Жилищное Управление приступило к выпуску пробной партии указанных печей.

В целях скорейшей ликвидации существующих в настоящее время трудоемких методов производства отопительных печей и широкого внедрения в практику строительства более совершенных типовых печей сборной конструкции, выполненных по стандартным моделям, необходимо организовать специальную отрасль строительной промышленности по производству и выпуску сборных отопительных печей.

Назад в раздел