Материал нашел и подготовил к публикации Григорий Лучанский

Источник: А.В. Хлудов, кандидат технических наук. Современные проблемы печного отопления. «Архитектура и строительство» №7-8, 1946 г.

В предстоящем жилищном строительстве значительное место будет принадлежать строительству малоэтажных жилых зданий, для которых печное отопление будет иметь доминирующее значение на ближайшее время.

В области устройства печного отопления мы располагаем большим опытом. Однако сегодня, в связи с стремлением ко всемерной индустриализации строительства, ряд вопросов печного отопления требует пересмотра. К таким вопросам следует отнести прежде всего вопросы сокращения габаритов печей и внедрения в строительство печей заводского изготовления.

До последнего времени сборные печи не имели в СССР широкого применения по следующим причинам:

1) конструкция печей с теплотехнической точки зрения была неудовлетворительна (например печи системы Яхимовича, имеющие топливник шириной 120 мм и даже 60 мм);

2) попытки применения обычного бетона без футеровки топливника керамикой оказались неудачными (разрушение материала наступало через 1—1,5 года эксплуатации печей);

3) сложность очертаний блоков, ломавшихся в связи с этим при транспортировке, и многочисленность их (80—100 штук на печь) устраняли смысл замены ими обычного кирпича;

4) применение керамики для изготовления блоков оказалось неудачным, так как они деформируются и во время сушки и в еще большей степени во время обжига; выпуск самих деталей с малым количеством брака требует чрезвычайно высокой культуры керамического производства и, следовательно, влечет за собой высокую стоимость их.

Развитие малоэтажного строительства вновь подняло вопрос о сборных печах и печах заводского изготовления и заставило пересмотреть принятые конструкции. В первую очередь встал вопрос об облегчении веса печей. Этот вопрос впервые был разработан инженером Л.А. Семеновым. Из его работы можно сделать такие выводы:

1. Понятие о «теплоемкой» и «мало теплоемкой» печи относительно. Оно может меняться для одной и той же печи в зависимости от размеров и расположения отапливаемого помещения. Так, в помещении, расположенном между двумя отапливаемыми этажами с одной наружной стеной, теплоемкой может оказаться и сравнительно легкая печь.

2. Всякая печь должна быть проверена по размерам не только на среднечасовую теплоотдачу Qср, которая должна равняться теплопотерям помещения, но и на создаваемые этой печью в данном помещении амплитуды колебания температуры Аt воздуха, неизбежно возникающие при периодическом отоплении.

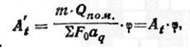

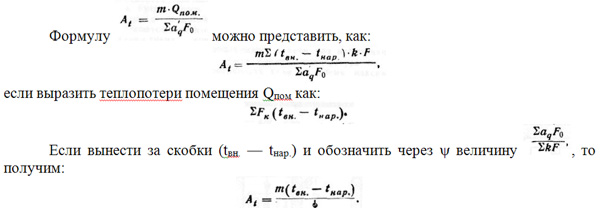

3. Формула Л.А. Семенова гласит:

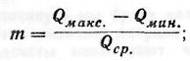

где А’t = tвн.макс. — tвн.ср. — амплитуда (как ее называет Л.А. Семенов) колебаний внутренних температур помещения, вернее — разность между максимальной и средней внутренними температурами за период между топками; m — коэффициент неравномерности данной печи, равный:

(2)

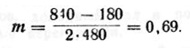

здесь Qмакс. — максимальная часовая теплоотдача печи, Qмин. — минимальная ее теплоотдача, Qср — среднечасовая теплоотдача печи за период между топками, зависящая от выбранного числа топок в сутки. Например, на рис. 1: максимальный тепловой поток, создаваемый печью, Qмакс. = 840 кал/час; Qмин. = 180 кал/час; Qср (определяемое из чертежа) = 480 кал/час. Поэтому:

(3)

Далее в формуле (1) Qпом — теплопотери помещения для тех наружных температур, для которых делается проверка печи. Само собою разумеется, что Qпом должно быть равно среднечасовой теплоотдаче печи Qср.

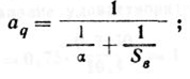

Величина SF0aq представляет собою сумму произведений поверхностей ограждений по внутренним измерениям на вспомогательную величину аq (коэффициент теплопоглощения), в свою очередь, равную:

здесь a — коэффициент теплоперехода внутренних поверхностей ограждений, а Sв — коэффициент теплоусвоения поверхности, зависящий исключительно от материалов и конструкции ее, а также и от числа топок в сутки. Поскольку a в большинстве случаев величина постоянная, она может быть принята равной 7,5 и 1/a=0,133; величина аq зависит только от числа топок в сутки и от конструкций охлаждений помещения. Не имея возможности поместить здесь таблицу значений аq приведем ниже только несколько характерных значений аIq (для одной топки в сутки) и аIIq (для двух топок в сутки) (,олее полную таблицу значений аIq и аIIq см. Л.А. Семенов, Теплоотдача печей и расчет печного отопления, Стройиздат, 1943):

|

Конструкция ограждения

|

аIq

|

аIIq

|

|

Кирпичная стена на колодном растворе с внутренней штукатуркой

|

3,86

|

4,47

|

|

Деревянная стена без штукатурки

|

2,51

|

3,12

|

|

Фанерный щит с заполнением оргалитом и воздушным прослойком между оргалитом и фанерой

|

1,31

|

1,85

|

|

Окно двойное

|

2,30

|

2,30

|

В связи с тем, что предварительная практическая проверка формулы Семенова на протяжении зимы 1944/45 г. на 282 точках показала, что действительные амплитуды А’t меньше вычисленных Аt, следует Аt помножить на коэффициент j = 0,6—1,7.

Л.А. Семенов обосновал теоретически и эту величину. Необходимость введения коэффициента он объясняет тепловыделением живущих в квартире, приборами освещения и теплоемкостью обстановки.

Л.А. Семенов считает печь допустимой для данного помещения, если величина А’t не более 3¸3,5°. Полная амплитуда колебаний внутренних температур будет при этом около 6—7°. Таким образом, можно считать удовлетворительным печное отопление, если при максимальной температуре 21° минимальная будет 15 или 14°С.

Величину y мы будет называть коэффициентом тепловой инерции помещения.

Подсчеты показывают, что величины y для различных помещений могут колебаться весьма значительно.

Для лучшей иллюстрации влияния величины y возьмем два помещения с одинаковой величиной максимальных теплопотерь Qпом.

Первое помещение имеет стены в 2½ кирпича, дощатые оштукатуренные перегородки и расположено между отапливаемыми этажами.

Второе помещение (одноэтажное) имеет легкие стены в виде деревянных щитов, холодный пол и потолок и дощатые перегородки.

Хотя теплопотери обоих помещений при расчетной разности tвн. — tнар. = + 20° — (—30°) = 50° равны Qпом =1726 кал/час, но коэффициенты тепловой инерции у них: для первого y1 =16,4, и для второго y2 =4,4.

Если взять, для них одну и ту же печь со средней отдачей Q”ср = 1750 кал/час и с коэффициентом неравномерности при двух топках m" =0,7, то для первого помещения при j = 0,75 результат будет вполне удовлетворителен:

Для второго помещения получим:

что больше допускаемых нами 3°; печь, пригодная для первого случая, будет недостаточна для второго.

Этот результат на первый взгляд представляется парадоксальным, так как по площади первое помещение (w1=42,5 м2) значительно больше второго (w2=12,5 м2).

Величина m может быть определена для данной печи опытным путем. Если печь не испытывалась, то с достаточной точностью можно взять величину из графика Л.А. Семенова в зависимости от объема кладки печи (рис. 4) и толщины стенок.

На основе многочисленных практических опытов, проведенных в печной лаборатории ГВСУ инженером Л.А. Семеновым, можно также принимать значения m в зависимости от теплоемкости печи согласно нижеследующей таблице:

|

Теплоемкость печи

|

Значения m

|

|

при одной топке в сутки

|

при двух топках в сутки

|

|

большая

|

0,36—0,7

|

0,12—0,25

|

|

средняя

|

0,7—1,4

|

0,25—0,8

|

|

малая

|

1,4

|

0,8

|

Это показывает, что для печей одного и того же класса при переходе от одной на две топки в сутки m уменьшается в два и даже в три раза.

Влияние количества загружаемого в печь топлива на величину m, наоборот, согласно многочисленным испытаниям, невелико, и им можно пренебречь.

Раз возможны указанные значительные колебания m и y, то, в силу изложенного, становятся понятными причины удовлетворительного действия в отдельных случаях легких печей и мало удовлетворительного действия массивных печей.

Разумеется, что с увеличением веса в хорошо построенных печах должен уменьшаться коэффициент m. Однако, как мы далее увидим, и малые печи типа финских, т.е. печи, выложенные в каркасе из «кирпича на ребро», несмотря на малый вес (300—350 кг), дают отличные показатели по величине коэффициента m.

Так, при двух топках в сутки mII для этих печей равно 0,57—0,65, а при трех топках mIII равно 0,35—0,40.

Объясняется это тем, что весь массив таких печей является активным, вся печь ровно и сильно прогревается и долго отдает тепло.

Исследования, произведенные в ЦНИЛ Главвоенпромстроя инженером Семеновым и автором настоящей статьи, показали, что в легких печах амплитуда колебаний средней температуры активного массива должна быть принята не менее 250—270° (что много выше, чем для обычных массивных печей, для которых по ГОСТ 2127-43 средняя температура определена в 110°С).

Это обстоятельство обусловливает уменьшение веса печи в 2—2,5 раза.

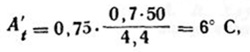

Рис. 5. Печь повышенного прогрева. Рис. 6. Печь конструкции мастера С.М. Иванова.

Температура на поверхности печи может в некоторых участках иногда достигать 100° и выше (120—130°С). Но эти температуры кратковременны, их продолжительность составляет при двух топках в сутки всего по 20—80 мин. за период остывания. Такие температуры являются местными, показываемыми двумя-тремя термометрами (из общего количества 20—30 шт.), прикрепленными к печи при испытании.

Хотя средняя температура по всей поверхности печи во время максимального прогрева достигает все же не более 85—90°С, все же здесь мы впадаем в противоречие с ГОСТ 2127-43, предписывающим из санитарно-гигиенических соображений иметь на поверхности печи температуру не более 80°.

Однако практика широкого применения легких печей за границей (во Франции, Швеции, Норвегии, Финляндии и США), где встречаются также и чугунные печи, имеющие еще более высокую температуру поверхности нагрева, показывает необоснованность указанного требования ГОСТ.

Вторым противоречием с ГОСТ является вопрос о применимости кладки печей в «кирпич на ребро». По соображениям противопожарной профилактики ГОСТ допускает кладку наружных стенок печей не менее 1/2 кирпича.

Учитывая удачную практику широкого применения за последнее время небольших щитков (к плитам), выложенных в 1/4 кирпича, и удовлетворительную эксплуатацию небольших печей, запроектированных к изготовлению в железных футлярах, но ввиду дефицита железа выполненных без них (рис. 5), следует пересмотреть ГОСТ также и в этом направлении. Необходимо разрешить кладку не только со стенками в 1/4 кирпича, но и кладку изразцовых тонкостенных печей с толщиной стенок для большинства дымоходов в 6—7 см. Лишь в области топливника надо сохранять толщину 11—12 см.

Тонкостенную кладку надо допустить хотя бы для щитков и печей небольшого размера. Появление трещин в кладке в этих случаях мало вероятно.

Совсем безопасно применять кладку на ребро при наличии металлического каркаса; в этом случае трещин кладки совершенно не наблюдается, как показал опыт двухгодичной эксплуатации экспериментальных облегченных печей даже при самой сильной форсировке их, доходившей до 600—650 кал/м2час при трех топках в сутки.

При построении легких печей часто упускается из вида вопрос их экономичности. Задача должна быть решена главным образом со стороны уменьшения температуры отходящих газов. Для этого печь должна иметь:

1) достаточную тепловоспринимающую внутреннюю поверхность;

2) топливник, дверцы и колосниковую решетку правильного размера; обычно их делают в легких печах излишне большими, топливо сгорает слишком быстро, отсюда высокая температура уходящих газов и малый коэффициент полезного действия;

3) должна быть осуществлена скорость газов в дымооборотах, достаточная для получения устойчивой турбулентности (тут ГОСТ 2127-43 дает неверные указания. При рекомендованных им скоростях перемешивание газов оказывается недостаточным, движете газов — ламинарное, я в каналах образуется горячий внутренний стержень; отсюда — высокая температура отходящих газов и обусловленный ею низкий коэффициент полезного действия печи.

Например, в опытной печи, построенной Главным управлением строительной техники Комитета по делам архитектуры и испытанной в ЦНИЛ ГУВПС, температура отходящих газов была около 600° и выше, а коэффициент полезного действия печи составил в лабораторных условиях всего 0,60.

Значительно лучшая модификация такой печи, построенной мастером С.М. Ивановым, показана на рис. 6. Благодаря правильным размерам колосниковой решетки, большой поверхности тепловосприятия и высоким скоростям в каналах, температура отходящих газов составляла в среднем 220—240°С и коэффициент полезного действия печи h=0,75—0,80.

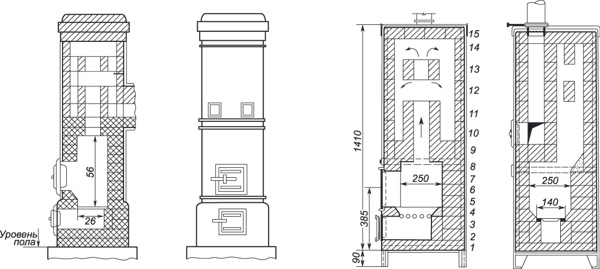

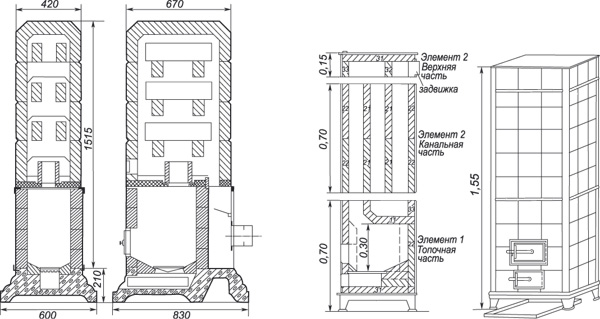

Рис. 7. Сборная печь из блоков конструкции А.В. Хлудова.

Рис. 8. Каркасно-сборная печь заводского изготовления.

Тонкостенные печи повышенного прогрева дают большие возможности экономии печной кладки, а стало быть, стоимости и веса печей.

Неудобством облегченных печей, считавшихся легко транспортабельными, оказался все же значительный вес наиболее ходовых типов (350—400 кг) и громоздкость.

Чтобы внедрить эти печи, их следует делать в дальнейшем сборными из двух-трех частей.

Совершенно по другому принципу построена легкая сборная печь конструкции автора настоящей статьи, выполненная 7-м трестом Главвоенпромстроя и испытанная в печной лаборатории ГУВПС (рис. 7). Печь имеет гипсовый цоколь. Вышележащие блоки делаются из бетона, второй блок — топливник — выполнен в виде кирпичной кладки в каркасе на глино-цементном растворе (1 часть глины, 1,25 части песку и 0,5 части цемента), с армировкой ее проволокой.

Кирпичная кладка в качестве материала для топливника выбрана, с одной стороны, вследствие неудовлетворительности бетона как материала для этого назначения, а с другой, потому, что опыт транспортировки блока показал полную возможность перевертывать блок и кантовать его без повреждения кладки. Крайняя простота сборки подобной печи и вполне удовлетворительный коэффициент ее полезного действия, равный 0,80, в связи с возможностью придать печи надлежащее оформление, позволяет считать эту печь заслуживающей внимания.

Все описанные печи имеют сравнительно небольшую тепломощность, 1900—1800 кал/час при двух топках в сутки. Это делает их пригодными преимущественно для отдельного отопления небольших комнат (15—20 м2).

Если при этом печи устанавливаются в одноэтажном 2—3-комнатном здании или небольшом коттедже, то посреди здания строится коренная труба, в которую направляется не только дым всех печей и кухонного очага, но также и вытяжки воздуха из кухни, уборной, сушилки для дров. Несмотря на большое количество кирпича (2000—2500 шт.), требуемое для постройки такого коренника, описанное устройство широко практикуется в Финляндии. Для индустриального строительства коренная труба могла бы выполняться из бетонных блоков, при сечении каналов 12х12 см, толщине внутренних стенок 5 см и наружных 7 см. Габариты такого коренника при четырех каналах были бы всего 43х43 см, а при шести 60х43 см. Так как бетон здесь работает в сфере весьма умеренной температуры, то его состав особой роли не играет. Удобствами этого устройства следует считать возможность самостоятельного отопления каждой отдельной комнаты независимо от другой. Кроме того, при помощи коренника удобно осуществить сушилку для дров простейшего устройства, располагая ее по соседству с этим коренником, как прибором очень надежного постоянного действия.

Следует заметить, что ни у нас, ни за границей еще нет удовлетворительной конструкции сборной теплоемкой отопительной или отопительно-пищеварной печи большого размера (3000—4000 кал/час при двух топках). Множество проектов сборных блочных печей, выпущенных ранее, мало пригодно для практического осуществления ввиду большого разнообразия и многочисленности типов блоков и необходимости точного их изготовления.

Инженеры А.С. Ваценко и Л.А. Коробанов предложили новые конструкции печей. Первая представляет собой комбинированную печь типа Браббе, очень распространенную в Германии. И та и другая отличаются простотой формы блоков, делающей возможной изготовление их не только на заводах, но даже и на строительных площадках. Особенно просты в изготовлении блоки печи Ваценко, имеющие сечение 120х200 мм и различающиеся только по длине. Материалом для печей служит глина с добавкой цемента. Но вышеописанные печи страдают крайней примитивностью и бедностью внешнего оформления. Между тем, можно было бы, по примеру заграничных образцов, отделывать их цветной орнаментированной майоликой, каркасы делать из легкой стальной гнутой полосы или орнаментированными литыми из чугуна, карнизы печей можно выполнять из бронзы.

В этом разрезе нельзя не упомянуть о первом в СССР цехе печей заводского изготовления, организованном на Катуаровском керамическом заводе. Последний будет выпускать цветной художественно оформленный кафель, нужный для построения печей, специальные шамотные плиты разных размеров и толщин и полный комплект всех материалов для быстрой сборки больших печей на месте их установки. Печи меньшего размера (до 300—350 кг весом) завод будет выпускать в совершенно готовом для установки виде.

Из всего вышеизложенного можно сделать следующие выводы:

1. Если расчет печей раньше производили, ограничиваясь подбором такой печи, для которой ее средняя часовая отдача Qср для принятого периода между топками равна теплопотерям помещения Qо при выбранной tнар (по ГОСТ 2127-43 и печи подбирались по Qо = 0,6Q—30°, т.е. по теплопотерям, соответствующим tнар = 11°С), то теперь надо этот расчет дополнить проверкой печи на создаваемые ею амплитуды колебания А’t = jАt. j можно принимать равным от 0,60 до 0,70.

2. Диапазон применения легких печей можно сильно расширить, если при расчете исходить не из средней январской tнар = —11°С и одной топки в сутки, а из двух топок при tнар = —30°С. Число дней, когда придется топить печь два раза в сутки, будет несколько больше, чем в первом случае, но зато достигается громадная выгода в размерах печей, весе их и в затрате материалов.

3. Не следует избегать применения легких печей, выложенных в «кирпич на ребро». Применяя каркас, размеры печи не следует ограничивать, кладку без каркаса можно осуществлять для печей размерами не более 0,65х0,50 и в плане и общей высотою до 1,8 м. Стенки топливника должны быть выложены не тоньше чем в 1/2 кирпича.

Для щитков можно и должно допускать кладку на ребро при длине щитка до 1200 мм и высоте его до 1,8—2,0 м; применение каркаса в этом случае необязательно из-за умеренных температур газов в каналах (до 180—200°). Эти положения согласованы с Главным управлением пожарной охраны.

4. Для применения легких печей необходимо пересмотреть максимальные температуры на поверхности печи, допустив кратковременно (до 1,5—2 часов) на максимальном термометре температуры до 125—130° и при средней температуре печи не более 95°С; требование — также согласованное с Главной санитарной инспекцией Министерства здравоохранения СССР.

Над соответственным изменением ГОСТ 2127-43 работает сейчас по заданию Комитета Академии коммунального хозяйства.

5. Необходима организация массовой практической проверки поведения облегченных печей в зданиях с легкими конструкциями ограждений.

6. Следует организовать постройку опытных домов с планировкой комнат, допускающей покомнатную установку малых печей с выпуском дыма в центральный коренник (один на всю квартиру).

7. Необходимо конструирование легких коренников из асбоцементных труб, из бетонных блоков или керамических блоков.

8. Необходима организация производства художественно оформленных печей на специальных заводах, количество которых должно быть не менее 8—10.

Эти заводы должны иметь:

1) керамиковый цех с горном для обжига изделий,

2) слесарно-сварочный цех для каркасов,

3) чугунолитейный цех для художественного литья дверок и других печных принадлежностей,

4) сборочный цех, где должны собираться печи, и

5) заводское конструкторское бюро, имеющее специалистов керамиков, литейщиков, теплотехников и художников-оформителей.

9. Необходимо немедленно приступить к производству печных приборов как для обычных массивных, так и для тонкостенных кафельных печей.

10. Необходимо выпустить ГОСТ на печной кирпич: 1) глиняный обыкновенный для бытовых и отопительных печей, причем особенное внимание обратить на правильность формы кирпичей и минимальные допуски в их размерах (очень хорошим размером для кирпича надо считать 215х105х50 мм); 2) огнеупорный таких же размеров и 3) лещадные шамотные плиты разных размеров и толщин.

Назад в раздел