Материал нашел и подготовил к публикации Григорий Лучанский

Источник: И.И. Ковалевский. Печи отопительные и хозяйственно-бытовые. М.-Л., Стройиздат. 1941 г.

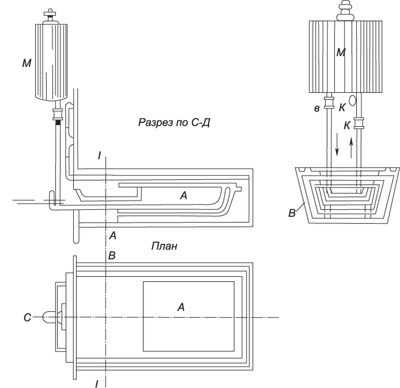

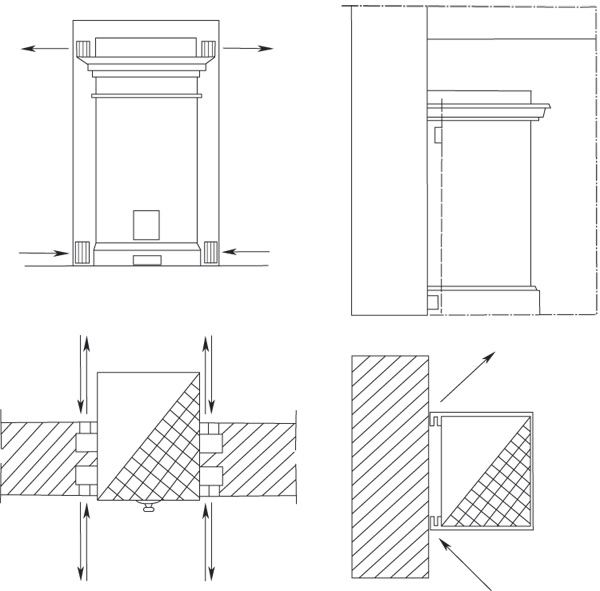

Описанный способ сжигания нефти при помощи светильни нашел применение в ряде самых разнообразных конструкций. Примером такой усовершенствованной горелки со светильней является прибор инж. Войницкого (рис. 22). Куски пористого фильтровального камня А помещены в чугунную плоскую коробку В с двойным дном и такими же боковыми стенками. Во внутренность коробки по трубке С, снабженной регулирующим краном, притекает мазут из сосуда М и впитывается пористым камнем. Горение происходит на поверхности слоя камня.

Воздух для горения поступает сначала в пространство между двойными стенками коробки, там согревается и вытекает под прямым углом к пламени через узкие щели выше поверхности камня. Герметически закрытый питательный бачок М, располагаемый снаружи печи, снабжен двумя трубками b и с; первая из них начинается у дна сосуда, а отверстие трубки с находится под его крышкой.

Обе трубки не доходят до дна чугунной коробки и снабжены краниками К.

Как только уровень жидкости в чугунной коробке понизится ниже обреза обеих трубок, тотчас через трубку с в бачок М начинает входить воздух, и мазут поступает в чугунную коробку через трубку b. Когда поднявшийся уровень жидкости в коробке закроет конец трубки с, поступление воздуха в бачок М прекратится и одновременно приостановится поступление в чугунную коробку мазута. Этот простой и остроумный способ, автоматически регулирующий приток нефти в горелку, заслуживает особого внимания.

По произведенным опытам КПД прибора доходит до 90—93%.

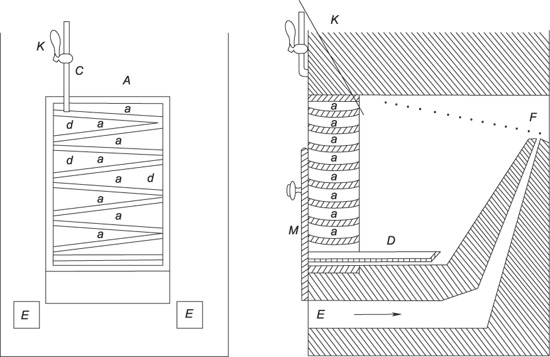

2. Аппараты для сжигания жидкого топлива в сосудах специальной формы. На рис. 23 показан прибор Вейзера, состоящий из системы желобков а, укрепленных в железной раме в одной вертикальной плоскости с уклоном в разные стороны.

Мазут, поступающий из питающего сосуда по трубке С с краником К медленно протекает последовательно по всем трубкам и в это время сгорает.

Уклоны желобков, скорость движения и количество притекающего мазута рассчитаны так, чтобы горение успевало по возможности закончиться до момента подхода жидкости к сливному отверстию из последнего желобка. Часть жидкости, не успевшая сгореть, попадает на плоскую тарелку Д где и догорает.

Рис. 22.

Приток воздуха происходит через топочное отверстие и щель Е—F. Сгорание происходит довольно совершенно, о чем свидетельствует прозрачный, светлосерый дым.

По такому же принципу работает прибор Рожественcкого и Калашникова, представленный на рис. 24.

Прибор представляет собой ряд тарельчатых плоскостей, насаженных на одну общую полую ось и образующих как бы конус, на вершине которого закреплена головка. Через последнюю мазут стекает на нижележащие тарельчатые плоскости. В процессе постепенного стекания он подогревается и сгорает. Процесс горения протекает довольно совершенно, так как подвод воздуха осуществляется достаточно равномерно ко всем точкам горения.

Напор, необходимый для подачи мазута к головке, обеспечивается разностью уровней головки и мазутного бачка, расположенного по соседству на некоторой высоте.

На рис. 25 изображен более совершенный прибор Ревенского под названием «улитка». Его особенностью является концентрированный подвод воздуха с раздачей его во все стороны через прорезы и днище стакана В. Последнее мероприятие оказало весьма благоприятное влияние на сжигание мазута, заметно улучшив его по сравнению с ранее описанными приборами Вейзера, Рожественского и Калашникова, имеющими боковой подвод воздуха.

Рис. 23.

Рис. 24

Описанные приборы, удачно разрешая самый вопрос сжигания жидкого топлива, оставляют без внимания конструкцию самого топливника и особенно дымооборотов; в результате все приборы этой группы дают значительное количество сажи вследствие неполноты сгорания, требующей в некоторых случаях ежедневной очистки.

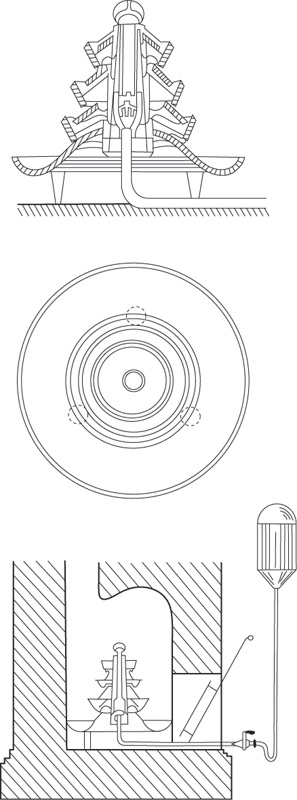

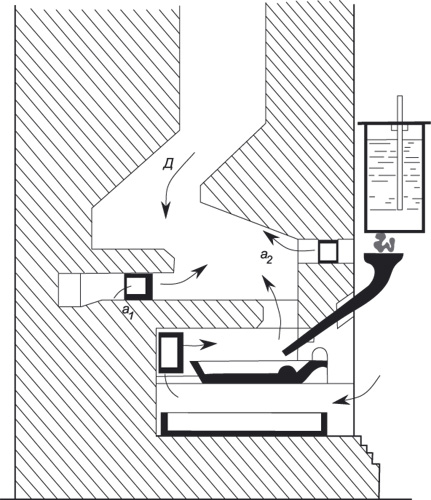

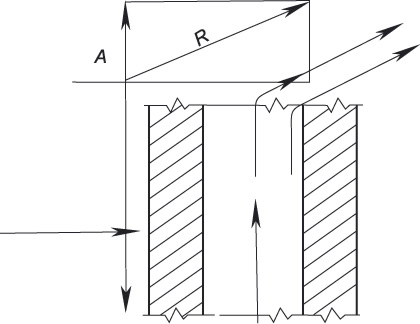

3. Приборы для сжигания мазута в специальных топливниках. На рис. 26 представлен усовершенствованный топливник инж. Баскакова. Устройство его в основном понятно из чертежа. Особенностью является: 1) рассредоточенный подвод воздуха через чугунные патрубки а1 и а2, снабженные дырчатыми донышками для разбивания воздуха на мелкие струйки, и 2) создание камеры догорания D с высокими температурами, обеспечивающими полноту горения.

Горение на сковородке А происходит при притоке воздуха недостаточном для полного сгорания.

Продукты неполного горения через отверстие С в своде В попадают в верхнюю часть топливника, раскаленную камеру D; здесь к ним подмешивается подогретый в толще каналов а1 и а2 воздух, с участием которого и происходит догорание летучих.

Рис. 25.

4. Приборы с распылением нефти или мазута. Четвертой группой приборов для сжигания жидкого топлива в комнатных печах являются приборы с распиливанием горючего при помощи водяных паров, образующихся из воды, притекающей к горелке одновременно с притоком жидкого топлива. Эти приборы представляют собой переходную ступень к форсункам, действующим при помощи пульверизации. Различие состоит в том, что в форсунках пар для пульверизации поступает в горелку уже готовым, а в приборах рассматриваемой группы приготовляется в самой горелке.

Обычная конструкция таких приборов состоит из двух трубочек для воды и нефти, из которых первая располагается ниже второй, так что вырывающийся из мелких отверстий нижней трубки пар подхватывает капли нефти, вытекающие из отверстий верхней трубки, пульверизует ее и таким образом обеспечивает хорошее перемешивание продукта сгорания с воздухом.

Рис. 26.

Приборы указанных конструкций капризны в эксплуатации и потому не заслужили признания.

Заканчивая на этом рассмотрение конструкций аппаратов и топливников для сжигания нефти и мазута в комнатных печах, отметим, что жидкое топливо для рационального сжигания требует длительной подготовки топливника, сильного разогрева его стенок, пода и свода, а также распыления горючего для лучшего его сжигания, в то время как комнатные печи требуют скорейшего развития и завершения процесса горения, для чего требуется топливо, способное сгорать полностью при самых неблагоприятных условиях без применения каких-либо сложных приспособлений. Из сказанного очевидно, что мазут и нефть применительно к комнатным печам не могут быть названы экономным и удобным топливом.

К этому следует добавить, что сгорание этих видов топлива сопровождается обильным выделением чрезвычайно тонкой и жирной нефтяной копоти, всюду проникающей и загрязняющей жилище, а это с санитарно-гигиенической точки является недопустимым.

IX. Печи малой теплоемкости

Для уяснения конструкции печи малой теплоемкости приводится несколько характерных типов этих печей. На рис. 45 представлена железная печь, так называемая времянка, представляющая собой железный ящик на ножках, разделенный по высоте на две части горизонтальным рядом колосников. Верхняя часть с топочной дверцей в передней части и с железным патрубком в задней представляет собой топливник, а нижняя часть играет роль зольника и имеет впереди поддувальную дверцу.

Рис. 45

С дымоходом в кирпичной стене топливник соединяется коленчатой железной трубой.

Конструкция печи лишена материала, который аккумулировал бы тепло; поэтому ее остывание происходит почти мгновенно после окончания топки. Температура в некоторых местах поверхности печи достигает 500—600° (температура красного каления).

К группе чугунных печей относится секционная печь, представленная на рис. 46. Поверхность нагрева ее может быть увеличена путем вставки между нижней и верхней секциями нужного количества кольцевых секций. Боковые стенки печи снабжены ребрами, увеличивающими поверхность теплоотдачи ее и несколько снижающими температуру этой поверхности. Так же, как и предыдущая, эта печь не имеет в своей конструкции массива, аккумулирующего тепла и остывает вскоре же после окончания топки.

Рис. 46

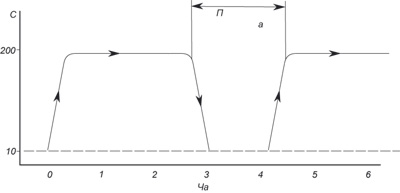

Примерная кривая теплоотдачи чугунной печи представлена на рис. 47. При внимательном наблюдении за топкой печи кривые температур ее стенок имеют вид прямых, параллельных оси абсцисс. Период разгорания топлива характеризуется резким подъемом, а затухание его таким же резким падением температуры на стенках печи. В целях использования тепла, остающегося в уходящих газах, имеющих в печах малой теплоемкости температуру порядка 350—400°, устраивают длинные железные дымоходы между печью и дымовой трубой.

Обе рассмотренные печи, будучи выложены изнутри тонкостенным огнеупорным кирпичом или покрыты слоем огнеупорной глины или шамота, приобретают аккумулирующую способность, которая позволяет производить топку с небольшими перерывами, не лишая на это время отапливаемое помещение тепла.

Рис. 47.

Печи такого типа с внутренней футеровкой из шамота, изготовляемые заводским способом, или целиком выполнение из тонкостенного кафеля, имеют особенно широкое распространение за границей (в Германии, Англии и США), где они вследствие более мягкого климата оказались более подходящими для отопления помещений, чем у нас. Конструкции этих печей весьма многочисленны и разнообразны, причем многие из них имеют приспособление для приготовления и разогревания пищи.

Примером такого устройства служит печь системы проф. Браббе (Германия), представленная на рис. 48. По схеме дымооборотов эта печь является печью с преимущественным нижним прогревом: выйдя из топливника, дымовые газы опрокидываются вниз, а затем поворачивают и уходят в верхнюю часть печи. Стенки топливника несколько утолщены по сравнению со стенками дымоходов, но и при этом толщина их составляет всего 90 мм (толщина изразца плюс шамотовая плитка). Толщина горизонтальной стенки (чугунной или шамотной), приходящейся против нижней подвертки, — всего 2 см. Благодаря этому низ печи прогревается весьма сильно. Кроме того в печи имеется камера-шкаф А, омываемая со всех сторон дымовыми газами, служащая для приготовления или разогрева пищи.

а) Расчет печей малой теплоемкости. Ввиду отсутствия у металлических печей малой теплоемкости какой-либо аккумулирующей способности они должны топиться для поддержания нормальной температуры в помещении в течение всего времени пользования им, при этом наружная расчетная температура принимается равной расчетной температуре для систем центрального отопления. Часовая теплоотдача 1 м поверхности нагрева печей малой теплоемкости в зависимости от конструкции их стенок может быть принята по табл. 8.

Теплопроизводительность печей малой теплоемкости заводского изготовления принимается по данным прейскурантов заводов-изготовителей.

Количество топлива, сжигаемого в час, определяется по формуле:

Вчас=Qчас:(Qнр·h) кг,

где Qчас — теплопроизводительность печи в ккал/час;

Qнр — теплотворная способность 1 кг топлива в ккал/кг;

h — КПД печи принимается: 1) для силикатно-огнеупорных и печей заводского изготовления 0,65—0,75, 2) для кирпичных тонкостенных 0,40—0,60, 3) для каминов 0,15 и 4) для железных печей кустарного изготовления 0,40—0,50.

Емкость топливника для печей малой теплоемкости определяется из расчета загрузки в него часового расхода топлива при обыкновенных топливниках и 5-часового — при топливнике с наполнительным конусом.

Габаритные размеры топливника (длина, ширина и высота) принимаются так же как для печей большой и средней теплоемкости: высота должна быть равна толщине слоя топлива плюс наименьшая высота свободного пространства над слоем по табл. 2; эта общая высота должна быть однако не менее 50 см.

Длина топливника должна быть сообразована с длиной полена по ОСТ НКЛес 6671/50.

Так же, как и для печей большой и средней теплоемкости, напряжение топочного пространства должно соответствовать данным табл. 2.

Площадь колосниковой решетки определяется по той же формуле, что и для печей большой теплоемкости.

Ввиду слабого развития системы дымооборотов (в большинстве печей малой теплоемкости они вовсе отсутствуют) поверка на тепловосприятие стенками от дымовых газов не производится.

Таблица 8

Коэффициенты теплоотдачи стенками печей малой теплоемкости

|

Тип печи

|

Часовая теплоотдача ккал/час·м2 при отоплении

|

Примерная температура отходящих газов

|

Примечание

|

|

углем

|

дровами

|

|

Металлические печи

|

|

С гладкими поверхностями

|

3000

|

2200

|

500

|

В ребристых печах учитывается только основная поверхность, добавочная поверхность самих ребер в расчет не принимается

|

|

С наружными ребрами

|

4400

|

3000

|

500

|

|

С наружными и внутренними ребрами

|

7500

|

5200

|

500

|

|

С двойным кожухом и гладкой поверхностью

|

2600

|

1900

|

—

|

|

Силикатные печи

|

|

Изразцовые, кирпичные, шамотные с толщиной стенок до 65 мм

|

900

|

800

|

350

|

|

|

То же, но в железном футляре

|

800

|

700

|

350

|

|

|

Железные трубы (первые 10 м)

|

1000

|

800

|

300

|

|

Примечания. 1. При печах с короткими дымооборотами и большим разогревом топливника значение этих цифр может быть увеличено на 20%.

2. Теплоотдача верхней горизонтальной поверхности у переносных печей увеличивается на 10%, а нижней поверхности уменьшается на 50%.

При конструировании печей малой теплоемкости должно быть обращено внимание на то, чтобы стенки их были достаточно прочны: в силикатных печах тонкие стенки печей должны быть скреплены металлическим каркасом или железным футляром. Топливники печей на большую теплоотдачу должны быть снабжены футеровкой из огнеупорных материалов. В целях удобства надзора за состоянием верхнего перекрытия высота печи от уровня пола не должна превышать 1,7 м.

б) Дополнительные устройства к печам малой теплоемкости. Неприятное действие, оказываемое на организм человека лучистой теплотой, излучаемой стенками печей малой теплоемкости, а также высокая температура отходящих газов, делающая этот прибор неэкономичным, навели на мысль ввести дополнительные приспособления, устраняющие указанные недостатки. Так появились кожухи-экраны, уменьшающие действие лучистой теплоты и предотвращающие чрезмерное нагревание предметов, находящихся вблизи стенок печи.

Расстояние между стенкой печи и кожухом не может быть меньше 6—7 см; стенки должны быть доступны для очистки от оседающей пыли. Кожух должен начинаться на высоте 10—15 см от пола в целях беспрепятственного подсоса воздуха из нижней зоны помещения.

Теряемое тепло от непосредственного лучеиспускания с избытком возмещается повышенным съемом его от конвекции благодаря значительному повышению скорости воздуха, протекающего в узком пространстве между кожухом и стенкой печи.

Другим приспособлением, служащим к повышению общего КПД печи малой теплоемкости, являются так называемые «утилизаторы дымовых газов», представляющие собой металлические коробки цилиндрической или иной формы, в которые по короткой трубе вводятся отходящие дымовые газы из печи. Они служат той дополнительной поверхностью тепловосприятия, которая отнимает от дымовых газов, имеющих еще высокую температуру, остатки тепла. Эти же утилизаторы являются одновременно и искроудержателями.

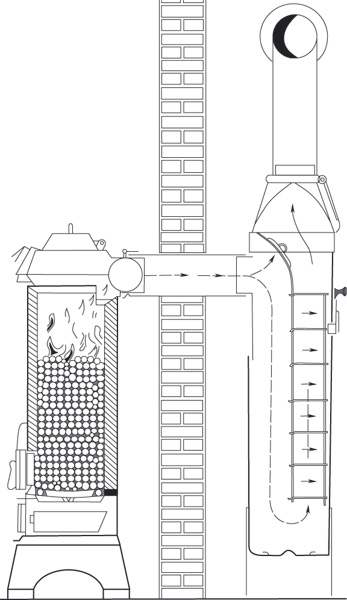

На рис. 49. представлена ирландская печь с утилизатором газов «Oranier». Утилизатор представлен в виде отдельно стоящей в другом помещении чугунной колонки; газы могут быть выпушены непосредственно в трубу через обходный клапан, минуя утилизатор.

Утилизация тепла уходящих дымовых газов может быть осуществлена простейшим способом путем увеличения протяженности железного дымохода. Длина его в помещении не должна превышать 10 м (ОСТ 7805), причем допускается не более двух колен. Трубы диаметром не менее 13 и не более 25 см, должны быть сделаны из кровельного 4-кг железа. Теплоотдача такой трубы на указанном протяжении в 10 м в среднем может быть принята в 1000 ккал/час·м2, как указано в табл. 8.

Пример расчета печи малой теплоемкости

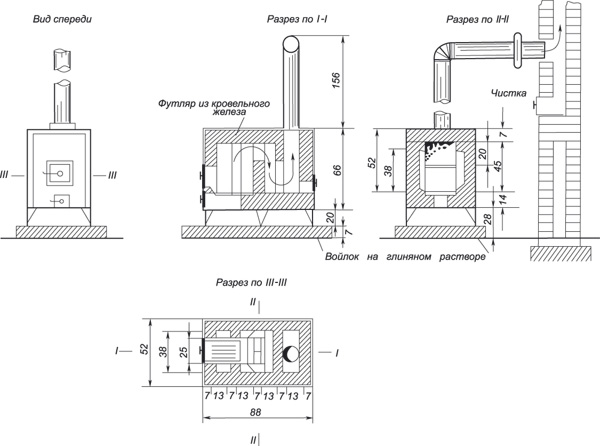

Задание. Требуется запроектировать печь малой теплоемкости со стенками в 1/4 кирпича в железном футляре для отопления конторы, имеющей часовые теплопотери при tнар.рас Qмакс =3000 ккал/час.

Протяженность железного дымохода, соединяющего печь с дымовой трубой в стене здания l = 3,0 м, диаметр дымохода d = 13 см; топливо— дрова (рис. 50).

Поверхность железного дымохода:

0,13·3,14·3,00 = 1,20 м2

Теплоотдача 1 м2 железных труб составляет 1000 ккал/час м2. Общая теплоотдача железных труб в помещении составляет:

Qтр = 1000·1,20 = 1200 ккал/час.

На долю собственно печи остается:

Qпечи = 3000 — 1200 = 1800 ккал/час.

Теплоотдача 1 м2 поверхности нагрева такой печи согласно табл. 8 составляет 800 ккал/час·м2.

Необходимая поверхность нагрева печи должна быть при этом:

F=1800:800=2,25 м2

Как видно из принятой конструкции печи, ее теплоотдающие поверхности составляют:

боковые стороны 2·0,88·0,66 + 0,40·0,34 + 0,52·0,66 = 1,64 м2

верх (с К = 1,10) (см. табл. 8, примечание 2) 1,10·0,88·0,52 = 0,50 м2

низ (с К = 0,50) (см. табл. 8, примечание 2) 0,5·0,4·0,52 = 0,11 м2

2,25 м2

Рис. 49.

Число 2,25 м2 с полной точностью соответствует необходимой поверхности нагрева печи.

Печь отапливается дровами l = 0,5 м при условии распиловки их пополам 0,5:2 = 0,25 м.

Тогда длина топливника при запасе, сверх длины поленьев 10 см составит:

0,25 + 0,10 = 0,35 м.

Высота топливника должна быть не менее

h1 + h2 = 0,15 + 0,20 = 0,35 м.

Принимая размеры кратные сторонам кирпича при толщине боковых стен в 1/4 кирпича и перекрытие топливника в 1/2 кирпича, имеем h1 + h2 = 0,50 м и длина его 0,37 м; ширина топливника 26 см.

Количество дров на 1 топку:

Вчас=Qчас:(Qнр·h) кг,

Вчас=3000:(3000·0,40)=2,5 кг/час

где Qнр — теплотворная способность дров, равная Qнр ~ 3000 ккал/кг;

h — коэффициент полезного действия печи, h ~ 0,40.

Площадь колосниковой решетки определится из формулы:

Fкол.реш = 2,5:130 =0,02 м2,

где 130 — напряжение колосниковой решетки, принимаемое для данного случая (для малых топливников) B/R ~ 130 кг/м2час.

По конструктивным соображениям принимаем колосниковую решетку размером 0,25х0,13 (размеры кирпича).

Сечение дымовой трубы должно быть равно:

Fдым.тр = (Вчас·Vдым газ · (1 + a·t)):v

В ‘той формуле Вчас = 2,5 кг, Vдым газ ~ 8,0 м3/кг, a = 1/273, t = 300, v =2,5 м/сек,

Fдым.тр = 2,5·8,0· (1+300:273):(3600·2,5) = 0,0043 м2, или 43 см2

Принимаем наименьшие допускаемые размеры, кратные размерам кирпича 0,13·0,13 = 170 см2.

Рис. 50.

Камины. В системе печей малой теплоемкости камины отличаются тем, что согревают помещение почти исключительно лучистой теплотой.

Рис. 51.

б) Воздушные (духовые) камеры и отступки. В крупных печах, имеющих значительные размеры в плане, внутренний их массив, обогреваемый проходящими там дымооборотами, не соприкасается с наружным воздухом, а потому и аккумулированное им тепло не имеет прямого выхода в помещение. В целях извлечения этого тепла массив печи прорезывается воздушными каналами или камерами, сообщающимися с наружным воздухом и воздухом помещения.

На рис. 54 представлена печь, имеющая две сквозные воздушные камеры в ее верхней части и два сквозных продуха (канала) внизу.

Согласно приведенным ранее нормативным данным теплоотдача стенок воздушных камер уменьшается против теплоотдачи открытых поверхностей печи на 25—50% в зависимости от конструкции.

Камеры, как показано на рис. 54, открытые с обеих сторон, вполне доступны для осмотра и очистки от пыли. Это находится в полном соответствии с существующими санитарно-гигиеническими требованиями, на основании которых устройство закрытых и недоступных для осмотра камер воспрещается. При желании эти воздушные камеры могут быть оборудованы открывающимися дверцами таким образом, чтобы возможность доступа к ним не была нарушена. То же самое относится к двум небольшим продухам.

Вредное влияние органической пыли состоит в том, что, оседая на сильно накаляемые кирпичные поверхности дымоходов, эта пыль пригорает, выделяя в воздух газообразные продукты сухой перегонки, раздражающие слизистые оболочки век, ноздрей и полости рта.

Для возможности очистки закрытых воздушных каналов и камер в наружных стенах печи оставляют вверху и внизу этих камер или против каналов, прочистные отверстия, снабжаемые дверцами.

Совершенно недопустимым является также устройство «жаровых» душников, т.е. таких, которые заделываются в дымовые каналы. Подобное устройство очень опасно в смысле угара. При раннем закрытии трубы, когда угли в глубине топливника еще не перегорели окончательно, при закрытой топочной дверце образуется и застаивается в верхней части дымооборотов окись углерода (СО). При открытии душника, помещенного в верхней части дымооборотов печи, газ этот поступает в помещение и отравляет организм человека, что нередко приводит к смертельному исходу.

Рис. 54.

Согласно принятому обычаю печи почти всегда устанавливаются возле внутренней или наружной стены помещения, при этом оказывается, что одна, а иногда и две стенки печи оказываются обращенными к стенам здания. В целях использования теплоотдачи этих стенок строят печи не вплотную к стене, а с некоторым отступом, почему и самое пространство между стенкой печи и стеной помещения носит название «отступки» (рис. 55 и 56).

Рис.55 Рис.56

Отступка в свою очередь закрывается с обеих сторон стенками толщиной в четверть или полкирпича, причем в нижней и в верхней частях заделки оставляют отверстия, закрываемые открывающимися решетками. Через эти отверстия и происходит циркуляция комнатного воздуха, при этом воздух помещения, как более холодный, поступает через нижнюю решетку, а согревшийся в отступке выходит через верхнюю решетку.

Так как отступки являются теми же воздушными камерами только с одной греющей стенкой, то для них остается в силе требование о доступности осмотра и очистки от пыли, как и для камер.

в) Оголовки дымовых труб и флюгарки. Ветер при известных условиях может оказывать большое влияние на тягу в дымовых трубах печей, в некоторых случаях способствуя ее усилению, а в других вызывая ослабление и даже опрокидывание тяги.

Внимательное изучение характера действия ветра на тягу в трубах привело к изобретению приспособлений, благодаря которым вредное воздействие ветра может быть преобразовано и использовано для усиления тяги.

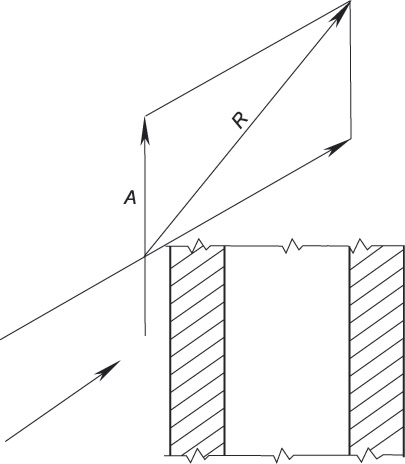

Рассмотрим три возможных случая воздействия ветра на дымовую трубу, заканчивающуюся наверху горизонтальной плоскостью:

Первый случай. Ветер имеет строго горизонтальное направление (рис. 57). В этом случае горизонтальные струи воздуха у вершины трубы в точке А встречаются с нормальными, к ним, отклоненными стенкой трубы и направленными вверх другими струями воздуха. Дальнейшее движение воздуха выше плоскости трубы происходит по равнодействующей В обоих названных направлений. При этом происходит подсасывание дымовых газов из трубы, и тяга следовательно увеличивается.

Второй случай. Ветер дует под углом к горизонту снизу вверх (рис. 58).

Рис.57 Рис.58

В этом случае, как видно из чертежа, направление равнодействующей R составляет с горизонтом еще больший угол, чем в предыдущем случае, и подсасывающее действие ветра еще более увеличивается.

Третий случай. Ветер идет под углом к горизонту сверху вниз (рис. 59). Разлагая направление ветра на горизонтальное и направленное вниз вертикальное, видим, что горизонтальная слагающая давления ветра L должна оказывать то же влияние, что и в первом случае.

Вертикальная же слагающая К, действующая в направлении, обратном течению дымовых газов, стремится ослабить, прекратить или (в зависимости от силы и скорости ветра) опрокинуть ее.

Такой ветер составляет у нас нередкое явление и потому становится очевидным, что в практике топки печи особенно в одноэтажных зданиях, где высота трубы не превышает 8,0 м, явление затрудненной тяги и даже опрокидывание последней может происходить довольно часто.

Все приборы для усиления тяги, устанавливаемые над трубами, должны предохранять последние от попадания в них атмосферных осадков и подразделены на две группы: 1) приборы неподвижные и 2) приборы с вращающимися частями.

К первой группе относятся колпаки, зонты и дефлекторы разных конструкций, ко второй — флюгарки, поворачивающиеся на вертикальной оси под действием ветра.

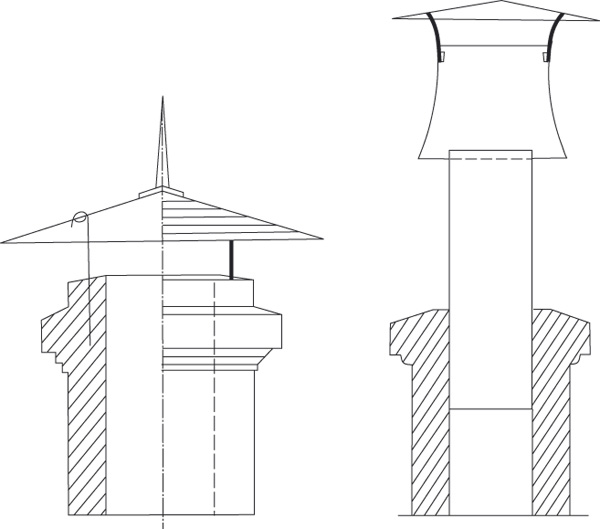

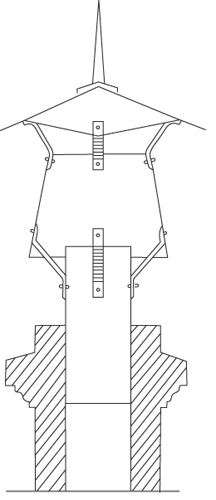

На рис. 61 приведен простейший пирамидальный зонт—колпак, являющийся достаточно надежным прибором для усиления тяги.

На рис. 62 изображен дефлектор Вольперта, а на рис. 63 — Григоровича, являющийся улучшением дефлектора Вольперта. Верхний патрубок дефлектора Григоровича имеет форму усеченного конуса, а зонт представляет два конуса, соединенных основаниями.

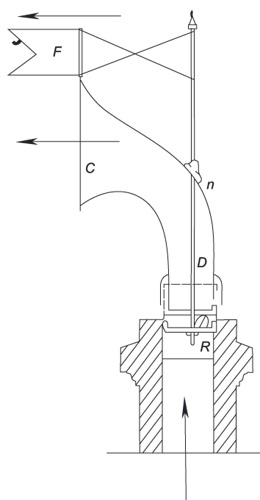

На рис. 64 приведена флюгарка. Конический или цилиндрический патрубок А, неподвижно укрепляемый над верхним сечением кирпичной трубы, заканчивается надетым на него вторым цилиндрическим патрубком, снабженным раструбом С. Верхний патрубок может свободно вращаться на 360°, будучи неподвижно укреплен на подвижной вертикальной оси D подпятник которой m и направляющая n скрыты внутри прибора.

Рис. 61. Рис. 62.

Рис. 63. Рис. 64.

Для установки раструба в желательном направлении служит соединенный с ним наглухо парус-флюгер F, который всегда устанавливается по ветру и одновременно раструб устанавливает под разрежение.

Несмотря на кажущуюся рациональность такой конструкции применение флюгарок не рекомендуется, так как в процессе эксплуатации железные части флюгарки ржавеют и последняя перестает вращаться. В этом случае раструб С может при некоторых неблагоприятных условиях встать против ветра, в результате чего будет создаваться опрокидывание тяги.

XI. Отопительно-вентиляционные печи

а) Особенности устройства и расчета печей большой и средней теплоемкости, предназначенных для отопления и приточной вентиляции свежим наружным воздухом. В практике применения комнатных печей большой и средней теплоемкости встречаются случаи, когда печи должны не только отапливать, но и вентилировать помещение подогретым наружным воздухом. Такие случаи встречаются, когда здания, требующие приточной вентиляции, оборудуются печным отоплением (школы, больницы и пр.). Особенность расчета печи при этом заключается в следующем: устанавливаются расходы тепла порознь на отопление и приточную вентиляцию. Расход на отопление определяется описанным выше способом, расход же на вентиляцию находится согласно принятым вентиляционным обменам для данного помещения и для установленной нормами наружной расчетной температуры воздуха.

При этом различают два случая: 1) вентиляция помещения производится в течение всего времени теплоотдачи печи после одной топки (12 или 24 часа) и 2) вентиляция производится в течение части периода теплоотдачи печи после одной топки.

Расход тепла на отопление возмещается теплоотдачей открытых поверхностей печи и камер, не соединенных с наружным воздухом; расход же тепла на вентиляцию возмещается теплоотдачей внутренних камер печи, соединенных с наружным воздухом.

В более теплое время года, когда отопление помещения не требуется, конструкции печи позволяют сделать отвод дымовых газов непосредственно в дымовую трубу без обогрева низа печи. В этом последнем случае при топке на летний ход — под печи прогревается значительно хуже; его надлежащий прогрев может быть достигнут сжиганием дров непосредственно на поду, как в обычной русской печи. Другие сорта топлива — торф и уголь в этом случае не могут быть применены. Это является недостатком печи.

В основном (для зимнего режима) топливник рассчитан на дрова, но допускает применение и других видов топлива: торфа, кизяка, угля и т.п. КПД печи по лабораторным испытаниям определяется в 75—80%.

На рис. 90 представлена другая русская усовершенствованная печь техников Графского и Волкова. Ее особенности заключаются в том, что топливник расположен под подом, что содействует сильному прогреву его. Из топливника газы сгорания, омыв варочную камеру, поступают в боковые опускные каналы, доходящие до самого пола помещения. В силу этого, так же как и в печи «Колхозная теплушка», наблюдается довольно хороший обогрев нижней зоны помещения. Топливник допускает сжигание всех видов твердого топлива.

XVII. Водогрейные котлы для бань и прачечных

Наиболее распространенным типом варочного котла является котел, представленный на рис. 91. емкостью 300 л.

Ширина топливника несколько превышает принятые размеры, составляя 0,45 м. Газы сгорания из топливника, омыв днище котла, поднимаются вверх и, обойдя котел по верхнему кольцевому каналу, удаляются в дымовую трубу. Недостатком конструкции котла является заниженность топочного пространства и сравнительная близость холодных частей котла к зоне горения, благодаря чему температура в этой зоне не может быть достаточно высокой.

Следует предполагать, что и то и другое обстоятельство вызваны здесь необходимостью избежать чрезмерно высокого поднятия вверх котла.

Котел имеет назначение приготовлять горячую воду для разных нужд, а также кипяток для питья. При покрытии внутренней поверхности котла слоем эмали возможно использование его для варки супа или каши.

Рис. 91.

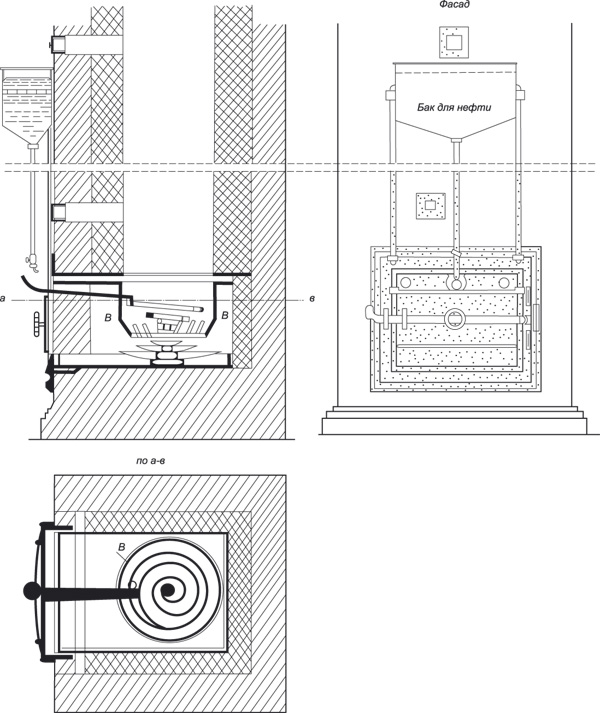

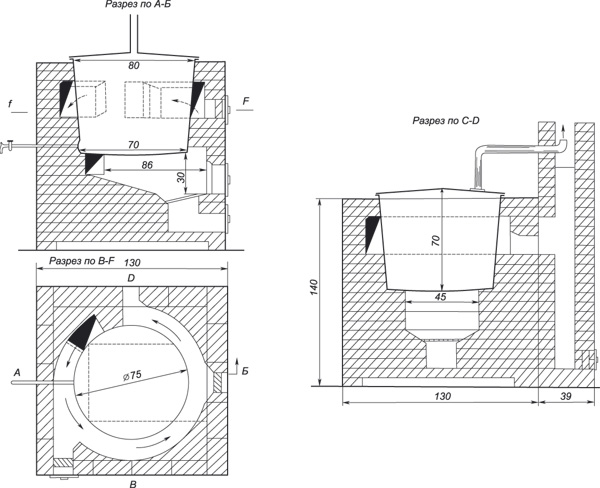

Представленный на рис. 92. очаг для приготовления горячей воды в прачечных имеет следующее устройство: расположенной по середине очага топливник имеет размеры, достаточные для укладки дров лежмя вдоль колосниковой решетки, и оборудован в нижней части небольшим наклоном, обеспечивающим скатывание вниз на колосниковую решетку образующихся углей вплоть до полного закрытия ими всей решетки. Разводка газов сгорания принята на обе стороны из верхней части топливника с последующим опуском газов под котлы с проходом их по круговому ходу вдоль боковых стенок котлов. Предусмотрена возможность выключения любого из котлов.

Рис. 92.

Котлы — чугунные или железные, не эмалированные внутри. Каждый из них имеет пароотводящую трубку, заделанную в крышку котлов и выведенную в дымоход.

Размеры топливника приняты, очевидно, без особы! расчетов, так как режим работы (время, в течение которого должна быть разогрета вода в котлах) не является для всех случаев постоянным и может иметь самые разнообразные условия. Исходя из этого ширина топливника ориентировочно принята равной 38 см, т.е. наибольшая допускаемая и наиболее целесообразная для топливников такого рода.

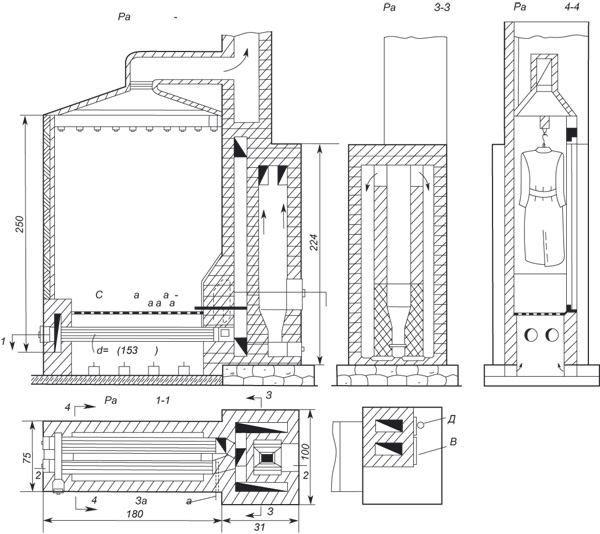

XVIII. Сушилки для одежды

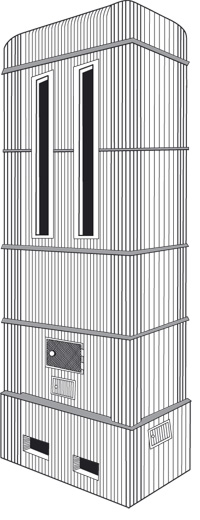

Представленная на рис. 93 сушилка представляет соединение отопительной печи с сушильной камерой, последняя может применяться как для сушки мокрой одежды, так и для сушки белья. Производительность сушилки за 3—4 часа — 7—10 комплектов одежды. Сушилка состоит из сушильной камеры где развешивается мокрая одежда, и из печи конструкции Теплотехнического института. Печь может топиться как со включением и обогревом сушильной камеры, так и без нее Для управления системой служат две задвижки: задвижка А устанавливаемая на ближайшей к фронту жаровой трубе. Сушильная камера оборудована двумя жаровыми трубами d = 153 мм и l = 0,85 м каждая.

Для предохранения одежды от порчи и воспламенения в случае падения ее на горячие трубы над последними уложена съемная металлическая решетка.

Рис. 93.

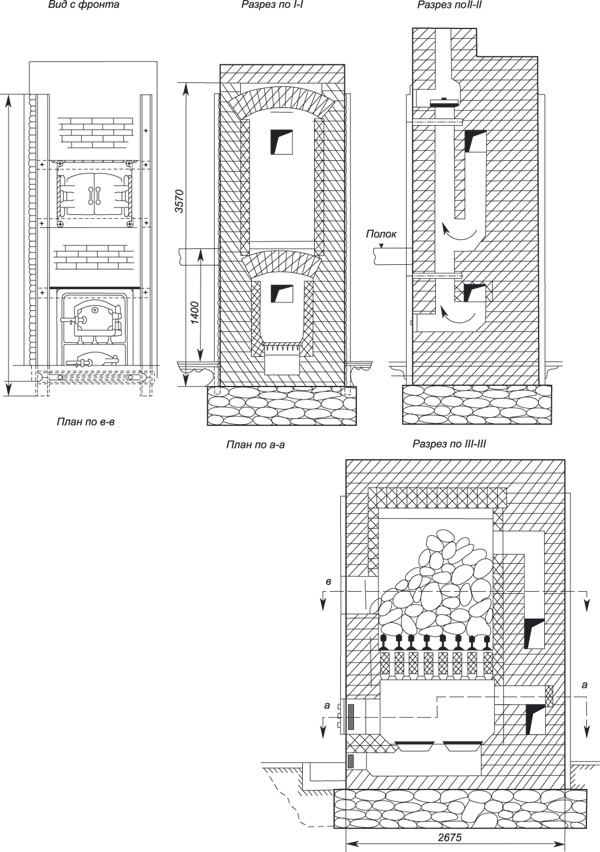

XIX. Банные каменки

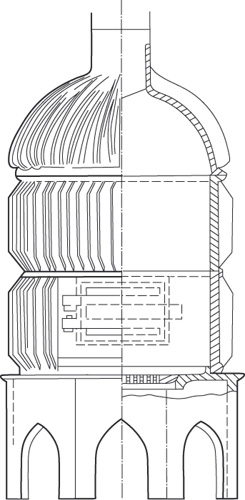

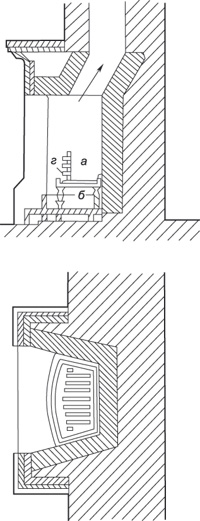

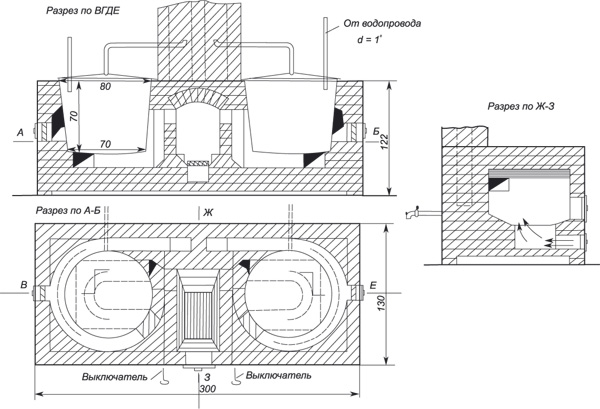

Банные каменки устанавливаются в парильных отделениях бань и имеют назначение давать сухой перегретый пар для парения и отапливать помещение парилки, поддерживая в нем температуру порядка 40—45°. Из всех существующих типов каменок, различающихся по способу их топки, особенным успехом пользуется так называемая «каменка по-белому» с прерывной топкой. Одна из таких каменок, разработанная инж. А.В. Хлудовым при участии автора, представлена на рис. 94.

Каменка имеет размеры 1,53х2,67х3,5 м и предназначена для обслуживания бани на 20—30 мест. Объем парилки V=65 м2.

Каменка состоит из топливника, предназначенного для сжигания дров, и закрытой камеры, загружаемой булыжником и чугунными чушками. Последние добавляются в целях ускорить получение пара, так как чугун разогревается быстрее булыжника. Дымовые газы, поднявшись из топливника, проходят сквозь толщу булыжников и чушек и поступают в отверстия, расположенные в стене верхней части камеры, проходят по опускным каналам и затем поступают в дымовую трубу.

По конструкции печи в камере каменки образуется колпак всегда заполненный наиболее горячими газами (на подобие колпака в бесканальных печах), что устраняет возможность выдувания тепла из камеры в трубу после окончания топки. При некоторой неплотности во вьюшке и дверцах движение более холодного комнатного воздуха через каменку будет происходить через топку и далее через растопочный нижний дымоход без захода в навальную камеру и без охлаждения ее. Растопочный ход запроектирован для облегчения растопки каменки при сырых трудно разжигаемых дровах или в теплое время года при плохой тяге.

Рис 94.

Из сказанного явствует, что пользоваться каменкой во время ее топки не представляется возможным, так как в момент выплескивания из шайки воды в камеру возможно выбивание из нее дыма.

При ежедневной работе каменки в течение 10—12 час. естественно предположить, что внутренние части ее, омываемые газами высокой температуры, будут быстро изнашиваться и приходить в негодность. Это обстоятельство учтено в рассматриваемом проекте каменки: к внутренним частям ее — балочкам, воспринимающим нагрузку от завалки, к футеровке завалочной камеры и обоих сводов печи, над топочной и завалочной камерами, для замены их новыми — имеется свободный доступ через проем, легко устраиваемый в передней стенке каменки путем разборки ее.

Чугунно-кремневая загрузка лежит на железных рельсах, которые при ремонте можно вынимать без порчи основной кладки красного кирпича; футеровка из огнеупорного кирпича делается без перевязки с основной кладкой.

Балки кладутся так, чтобы между ними и верхом топочного свода был зазор.

Вся каменка в целом прочно связана каркасом из металлических швеллеров и круглого железа.

XXVI. Испытание отопительных печей

Достоинства всякой печи могут быть выявлены путем производства ряда опытных топок, во время которых при помощи специальных приборов ведется наблюдение за работой и действием печи.

Самое испытание должно производиться по заранее составленной методике, которая предусматривает как выбор необходимой аппаратуры и расстановку ее по местам, так и порядок ведения наблюдений и замеров.

Обработка полученных результатов испытания производится также в определенной последовательности с применением установленных формул и сводится в основном к получению данных, достаточно полно характеризующих печь как прибор отопления.

По степени точности и полноте обследования в зависимости от поставленных задач испытания печей могут быть двоякого рода:

1. Испытания лабораторные, проводимые в специальных печных лабораториях с применением сложной аппаратуры. Эти испытания имеют научно-исследовательский характер и ставят целью дать полное и всестороннее освещение процессов, происходящих в печи.

2. Испытания полулабораторного типа, требующие применения менее сложной аппаратуры, но все же позволяющие судить о качествах печи и степени ее экономичности; эти испытания производятся на месте устройства печей и имеют чисто практический характер.

В данной главе предлагается краткая методика проведения таких испытаний.

Испытание печей может иметь следующие стадии: а) подготовительные к испытанию работы; б) производство самого испытания; в) обработка полученных при испытании материалов.

а) Подготовительные к испытанию работы. Эти работы заключаются в детальном изучении конструкции печи, в оборудовании ее надлежащими приборами и в приведении ее к определенному тепловому состоянию (предварительная натопка), обеспечивающему правильный ход испытания.

Далее производится обмер с натуры и определение дающих конструктивных деталей печи: а) основания (размер в плане), б) высоты; в) объемы; г) площади колосниковой решетки; д) внешней теплоотдающей поверхности печи; е) внутренней тепловоспринимающей поверхности; последняя получается путем подсчетов с имеющегося чертежа печи, так как получить ее при непосредственном обмере нельзя; ж) количества топлива потребного на топку печи при испытании по формуле:

В=(Fотд·q·m)/(Qpнизш·h),

где В — количество топлива в кг;

F — внешняя теплоотдающая поверхность нагрева печи (без учета потолка) в м2;

q — часовая теплоотдача 1 м2 поверхности печи по табл. 4;

m — период между топками в часах;

Qpнизш — низшая теплотворная способность топлива в ккал/кг по табл. 2;

h — КПД печи, обычно принимаемый равным 0,70.

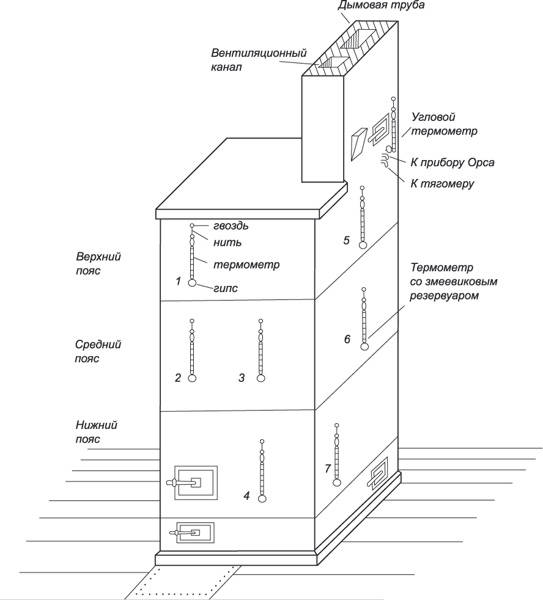

Оборудование печи приборами для испытания состоит в расстановке и укреплении их по местам, как показано на рис. 134.

Для замера температуры отходящих дымовых газов в дымовой трубе перед задвижкой, устанавливается термометр по возможности в вертикальном положении (рис. 135).

Там же необходимо поставить трубочку для тягомера для замера разряжения в трубе.

Там же ставится и трубочка для забора отходящих газов к прибору Орса; при отсутствии прибора Орса можно ограничиться забором так называемой аспираторной пробы, для чего потребуется две бутыли емкостью около 5 л каждая, или забором проб дымовых газов в футбольные камеры с последующим анализом газов в химической лаборатории.

Наконец необходимо прикрепить на поверхности печи термометры для замера температур; прикрепление термометров производится при помощи гипса или обыкновенной глины (по 3—5 шт. на каждой ее стороне по поясам на разной высоте). Эти термометры имеют спиральный ртутный резервуар, как показано на рис. 136. Расстановку термометров следует производить, сообразуясь с расположением дымоходов печи, причем с таким расчетом, чтобы на основании показаний термометров можно было получить действительную среднюю температуру по стенкам печи. В число точек установки термометров обязательно включаются: точка с максимальной температурой, которая берется предположительно или определяется на ощупь при подготовке печи к испытанию, и точка с минимальной температурой, выбираемая тем же методом.

Рис. 134.

Для приведения печи в установившееся тепловое состояние следует в течение двух дней, предшествующих дню испытания, топить печь так же, как предполагается это делать при испытании, сжигая каждый раз количество топлива, полученное по расчету.

б) Производство испытания печи. Испытание печи производится с занесением в журнал испытаний следующих величин и данных.

1) Время топки печи (часы и минуты).

2) Время закрытия трубы (часы и минуты).

3) Продолжительность топки (часы и минуты).

4) Полное количество сожженного топлива (кг).

5) Количество и род топлива, израсходованного на растопку (кг).

6) Первая загрузка топлива (кг).

7) Время первой загрузки (часы и минуты).

8) Вторая загрузка топлива (кг).

9) Время второй загрузки топлива (часы и минуты).

10) Температура отходящих газов (градусы Цельсия).

11) Разрежение в дымовой трубе (Наблюдение по пп. 10, 11 и заборы проб по п. 12 производятся через каждые 10—15 мин. во время топки) (мм вод. ст.).

12) Забор проб отходящих газов прибором Орса (Забор аспираторной пробы производится непрерывно во все время топки).

13) Измеряется комнатная температура при помощи обыкновенного термометра через каждые 2—3 часа в течение суток.

14) Температура на поверхности печи наблюдается в точках 1, 2, 3 и т.д. (рис. 116). Замеры производятся через каждые 15 мин. до момента начала снижения температуры и поверхности печи; после этого замеры можно производить через каждый час в течение суток с момента начала топки; результаты замеров заносятся в журнал испытаний.

15) Отмечается положение поддувальной дверцы и задвижки в дымовой трубе с указанием (в см) величины открытия. О всяком изменении положения той или другой делается отметка в журнале испытания.

16) Определяется количество золы и несгоревшего угля, оставшегося на решетке и в поддувале, путем взвешивания на весах на другой день после испытания.

17) Наблюдается наружная температура воздуха по специально установленному для этого термометру. Записи делаются в журнале испытания через 6 час.

Указанное испытание производится над печью не менее двух раз с соблюдением по возможности одних и тех же условий испытания.

в) Обработка материалов, полученных при испытании. Обработка полученных при испытании материалов и составление отчета производится в следующем порядке:

1. На основании данных журнала испытания определяются средние за опыт данные по замерам:

а) температура уходящих газов во время топки;

б) разрежения в дымовой трубе во время топки;

в) содержания в дымовых газах: СО2 (углекислоты), О2 (кислорода) и СО (окиси углерода);

г) температуры на поверхности печи: по сторонам и по поясам ее, объединяя температуры точек, расположенных на одной стороне, или (во втором случае) на одинаковой высоте в среднем за период испытаний и для каждого часа наблюдения.

Примечание. Пояса выбираются обычно при следующих высотах: верхний — на расстоянии 300 мм от верха перекрытия печи, нижний — на высоте 300 мм от пола, а средний — посредине между верхним и нижним поясами (рис. 134) или примерно на высоте головы человека.

2. Затем составляется тепловой баланс печи на 1 кг сожженного топлива по такой схеме:

а) располагаемое тепло (теплотворная способность топлива) Qpнизш ккал/кг или q0 %;

б) потери тепла с отходящими газами Q2 ккал/кг или q2 %;

в) потери тепла от химической неполности сгорания топлива Q3 ккал/кг или q3 %;

г) механические потери (провал) через решетку Q4 ккал/кг или q4 %;

д) полезно использованное тепло Q1 ккал/кг или q1 %. Из отношения Q1/Q0 определяется КПД печи h.

3. Средняя часовая теплоотдача 1 м2 поверхности нагрева печи определяется приближенно по формуле:

q=(B·Qpнизш·h):(F·n)=B·Q1/(F·n) ккал/час·м2,

где В — количество сожженного за опыт топлива в кг;

Qpнизш — теплотворная способность топлива в ккал/кг;

Q1 — полезно использованное тепло топлива в ккал/кг;

h — КПД печи;

F — поверхность нагрева печи в м2;

n — период между топками (для печи большой теплоемкости n=24 час.; для печи средней теплоемкости n=12 час.).

Для установления, нормально ли протекала работа печи и не было ли допущено при испытании больших отклонений от общепринятых норм, в табл. 17 приводятся средние нормальные величины основных данных, относящихся к работе печей большой и средней теплоемкости и обусловливающие экономичную их работу.

4. На основании полученных данных производится оценка печи по следующим пунктам:

Со стороны теплотехнической:

а) устройство топливника — конструкция колосниковой решетки; соответствие конструкции топливника роду топлива, для которого он предназначен; как развивался процесс сгорания;

б) система дымооборотов — последовательная, параллельная; протяженность дымооборотов;

в) достаточность или недостаточность массива печи для аккумуляции расчетного количества тепла.

Со стороны санитарно-гигиенической:

а) равномерность прогрева по всей поверхности печи (максимальная температура на поверхности печи не должна превышать 90°);

б) отсутствие горизонтальных поверхностей, на которых обычно отлагается пыль, или закрытых камер, недоступных для очистки от пыли.

Со стороны бытовой:

а) печь должна быть возможно проста по конструкции, дешевле в выполнении и удобна в обслуживании (уход за печью);

а) не должна занимать много места в помещении;

б) не должна требовать частых расходов на ремонт.

Со стороны безопасности в пожарном отношении:

а) во избежание выпада искр и проникания дымовых газов в помещение печь не должна иметь трещин в кладке;

б) горящие угли не должны выпадать из топливника или зольника на пол.

Перечень аппаратуры, необходимой для производства испытания одной печи.

а) печь должна быть возможно проста по конструкции, дешевле в выполнении и удобна в обслуживании (уход за печью);

Назад в раздел