Материал нашел и подготовил к публикации Григорий Лучанский

Источник: В. Лебедев, майор. Канальная хлебопекарная печь. «Тыл и снабжение Советской армии», №7—12, 1952 г.

Войсковые подразделения, находящиеся в отрыве от своей части, вдали от хлебозаводов и хлебопекарен, часто вынуждены выпекать хлеб своими силами.

Обычно в этих условиях используют кирпичные печи, рассчитанные на выпечку 15—26 кг. На сооружение такой печи расходуется большое количество кирпича. Кроме того, из-за несовершенства конструкции эти печи обладают малым коэффициентом полезного действия (5—6%), поэтому для выпечки хлеба нужно много топлива, на каждый килограмм выпеченного хлеба расходуется около двух килограммов дров.

Следовательно, применение таких печей в небольших подразделениях из-за громоздкости конструкции, большого расхода строительных материалов и топлива неэкономно.

Попытку использовать для выпечки хлеба в малых подразделениях формы «Чудо» с керогазом также нельзя признать удачной. Это весьма трудоемкая операция, отнимающая много времени. Кроме того, хлеб в этих формах пропекается плохо и не отвечает требованиям стандарта.

Майор интендантской службы А. Кощий в порядке рационализаторского предложения разработал два образца железной канальной печи производительностью в 12 и 32 кг хлеба за один подооборот (рис. 1).

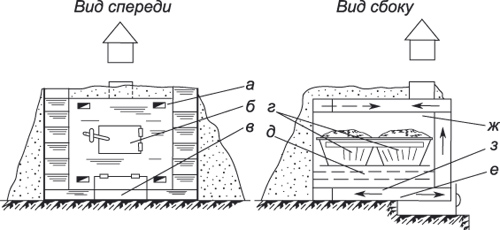

Рис. 1. Схема хлебопекарной печи, предложенной майором А. Кощий:

а — дверки для очистки каналов; б — дверка для хлебопекарной камеры; в — топка; г — формы с тестом; д — решетка; е — нижние газоходы; ж — свод печи; з — под печи.

Железная канальная хлебопекарная печь непрерывного действия представляет обыкновенную духовку, вмещающую 6 или 16 двухкилограммовых хлебопекарных форм размером 280х145х105 мм. Формы для удобства посадки и выемки сдвоены по торцевым стенкам.

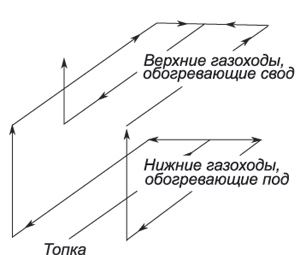

Под днищем хлебопекарной камеры расположена топка. Пламя и дымовые газы, обогрев днище (под печи), направляются в вертикальные каналы, а затем в верхние горизонтальные каналы, которые полностью перекрывают площадь верхней стенки хлебопекарной камеры (свод). Передняя часть хлебопекарной камеры также перекрывается вертикальными каналами, за исключением площади дверцы, предназначенной для посадки и выемки форм. В верхней передней части печи имеется круглое отверстие, к которому патрубком присоединяется дымовая труба. На рис. 2 показана схема движения дымовых газов по каналам печи.

Рис. 2. Схема газоходов.

Так как дымовые газы обогревают хлебопекарную камеру со всех сторон, выпечка хлеба идет равномерно. Кроме того, такое расположение каналов дает возможность максимально использовать тепло отходящих газов. Нужно только следить за тем, чтобы каналы не засорялись сажей и смолистыми веществами. Очистку каналов печи производят металлической щеткой не реже одного раза в месяц. Для очистки сажи имеются против каждого канала отверстия размером 70х100 мм, плотно закрытые заслонками.

Коэффициент полезного действия канальной печи, которую сконструировал тов. Кощий, колеблется в пределах 20—25%, т.е. в 4—5 раз выше, чем у обычной кирпичной печи.

Печь изготовляется из 2—4-миллиметрового котельного железа, под — из 3—5-миллиметрового железа. Размеры печи производительностью 12 кг за один подооборот — 650х550х420 мм, производительностью 32 кг за один подооборот — 1170х800х450 мм.

Такая печь может быть установлена в любом помещении. Перед установкой ее на земляном, глиняном или песчаном грунте расчищается и выравнивается площадка размером 3—4 м2; грунт служит дном топки.

Для теплоизоляции и аккумуляции тепла заднюю, боковые и верхнюю стенки нужно засыпать сухим песком или землей толщиной слоя в 10—15 см. Переднюю стенку можно покрыть слоем глины толщиной 2—2,5 см. После обсушки и прогрева печь готова к выпечке хлеба. Два человека могут установить и подготовить к работе печь за 2,5—3 часа.

Для выпечки хлеба необходимо довести температуру в пекарной камере до 270—300°С. В печи производительностью 12 кг камера нагревается за 20—25 минут, в печи производительностью 32 кг — за 50—60 минут.

После того как тесто в формах помещено в камеру, в топке поддерживается слабое и равномерное горение топлива. Чтобы предохранить хлеб от подгорания, на под печи кладется решетка, создающая воздушный зазор в 100—120 мм между подом и дном форм.

Как показал годичный опыт работы, на выпечку 12 кг хлеба в среднем расходуется дров 2—2,5 кг, на выпечку 32 кг при одном подообороте — 5—5,5 кг. На подогревание камеры могут быть использованы и другие виды топлива. Хлеб выпекается за 75—80 минут.

Испытания железной канальной хлебопекарной печи, произведенные инженерами Управления продовольственного снабжения, а также опытная эксплуатация ее в условиях малого подразделения в течение года подтвердили несомненное преимущество такой печи.

Один из основных недостатков существующих жаровых разборно-металлических печей состоит в том, что металлические своды от большой температуры быстро разрушаются и печь выходит из строя. Тов. Кощий при конструировании своей печи добился того, что температурные напряжения основной части, подвергающейся нагреванию, — пода, — не превышают 450—500°С. Боковые, верхняя, передняя и задняя стенки нагреваются до 300—350°С. В результате такой температуры нагрева печь служит во много раз дольше, чем жаровая разборная печь.

Недостаток конструкции, предложенной майором Кощий, в том, что в ней отсутствует прибор для контроля за температурой нагрева хлебопекарной камеры. Это легко устранить, установив на передней стенке печи термометр с выводом ртутного шарика в пекарную камеру, что даст возможность при выпечке хлеба контролировать и регулировать температуру в хлебопекарной камере.

Сейчас изготовлена опытная партия печей конструкции, предложенной майором Кощий (производительностью 12 кг), которые будут испытаны в различных условиях.

Назад в раздел