АППАРАТЫ (ПЕЧИ) ОТОПИТЕЛЬНО-ВАРОЧНЫЕ

Аппараты бытовые, работающие на твердом топливе

Общие технические условия. ГОСТ 9817 – 82. Дата введения 01.01.84

Настоящий стандарт распространяется на бытовые аппараты, работающие па твердом топливе (далее – аппараты), предназначенные для приготовления пищи, отопления жилых помещении и горячего водоснабжения.

Стандарт не распространяется на аппараты (котлы) с водяным контуром, предназначенные только для отопления ими жилых помещений.

Аппараты предназначены для работы на каменном угле, дровах и других видах топлива.

1. КЛАССИФИКАЦИЯ

1.1. Аппараты изготовляют в следующих исполнениях: с водяным контуром (В); без водяного контура.

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

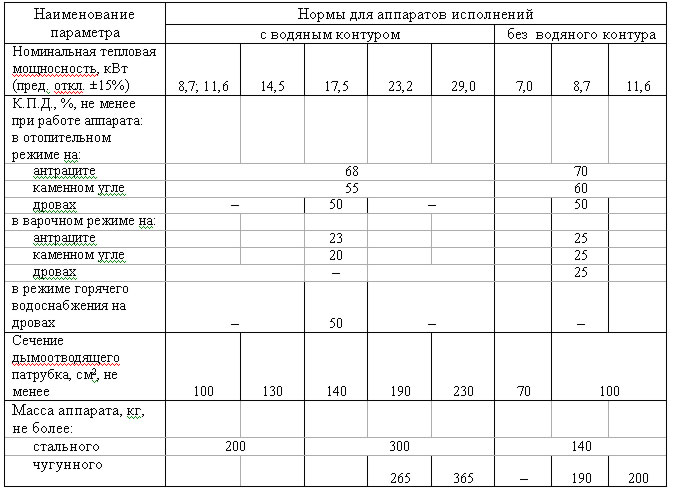

Основные параметры и размеры аппаратов:

2.1.1. Температура нагрева ручек обслуживания не должна превышать температуру помещения, К (°С), более чем на:

308 (35) – металлических;

318 (45) – керамических;

323 (50) – пластмассовых или других материалов с аналогичной теплопроводностью.

2.1.2. Температура нагрева элементов аппарата, К(°С), не должна быть выше:

393 (120) – передней и задней стенок;

363 (90) – боковых стенок;

443 (170) – стекла дверцы духовки (при ее наличии);

323 (50) – пола под аппаратом.

2.1.3. Индекс окиси углерода, % (по объему), не более:

0,5 – при работе на антраците;

2,0 » » на каменном угле;

4,0 » » на дровах.

2.1.4. Температура нагрева варочного настила (при его наличии), К (°С), не ниже:

633 (360) – в зоне над камерой сгорания;

553 (280) — на остальной поверхности.

2.1.5. Температура в духовке (при ее наличии) — не ниже 493 К (220°С).

2.1.6. Температура продуктов сгорания на выходе из аппарата — не ниже 413 К (140°С).

2.1.7. Высота от пола до варочного пастила (при его наличии) (850±4,5) мм.

Примеры условных обозначений: Аппарат (Л) бытовой, работающий на твердом топливе (Т), без водяного контура, номинальной тепловой мощностью 11,6 кВт:

AT – 11,6 ГОСТ 9817 – 82

Аппарат (А) бытовой, работающий на твердом топливе (Т), с водяным контуром (В), номинальной тепловой мощностью 17,5 кВт:

АВТ – 17,5 ГОСТ 9817 – 82

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Аппараты должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам и образцу, утвержденным в установленном порядке.

3.2. Аппараты следует изготовлять в климатическом исполнении УХЛ, категории 4.2 по ГОСТ 15150 – 69.

3.3. Основные детали аппарата должны изготовляться из стали не ниже марки Ст 3 по ГОСТ 380–71 или чугуна не ниже марки СЧ 10 по ГОСТ 1412–79.

3.4. Допуск плоскостности варочного настила не должен превышать 2,5 мм.

3.5. Конструкцией аппарата должен обеспечиваться свободный доступ для чистки камеры сгорания и газоходов от зольных и сажистых отложений.

3.6. Дверцы аппаратов, кроме декоративных, в закрытом положении должны равномерно прилегать по всему периметру. Допускаемый зазор не должен превышать: 1,0 мм; 1,5 мм — при лабиринтном уплотнении.

Дверцы не должны самопроизвольно открываться.

3.7. Дверцы камеры сгорания и зольника должны отрываться не менее чем на 120°.

3.8. Духовка (при ее наличии) должна обеспечивать качественную выпечку.

Неравномерность цвета выпекаемых изделий не должна превышать:

30% – для одной поверхности;

35% – различных поверхностей;

3.9. Духовка должна иметь указатель температуры, работоспособный в интервале температур от 423 (150) до 563 К (290°C).

3.10. Дверца духовки должны открываться вниз. Угол поворота должен быть 90° ± 5°;

3.11. Дверца духовки должна иметь термически стойкое стекло.

3.12. Аппараты с водяным контуром должны иметь термометр, защищенный от механических повреждений.

3.13. Аппараты должны иметь устройства для регулирования подачи воздуха в камеру сгорания.

3.14. Сопряжения варочной поверхности с корпусом аппарата и соединения газоходов должны быть герметичными.

3.15. Теплообменник и бак (при его наличии) аппаратов с водяным контуром должны быть прочными и сплошными.

3.16. Аппараты должны обеспечивать полное сжигание топлива. Очаговый остаток, извлеченный с колосниковой решетки, не должен превышать 15 %.

3.17. Конструкция аппаратов должна обеспечивать номинальную тепловую мощность при разрежении в дымоотводящем патрубке от 4 до 15 Па.

3.18. Материалы и покрытия деталей, соприкасающихся с пищевыми продуктами или водой, используемой для хозяйственных нужд, следует применять из числа разрешенных органами Государственной санитарно-эпидемиологической службы Министерства здравоохранения СССР.

3.19. Наружные поверхности аппарата, кроме задней стенки, бак, а также крышка (при ее наличии) должны быть покрыты силикатными эмалями, термически и химически стойкими и механически прочными.

Задняя стенка, духовка и дымоотводящий патрубок должны иметь термостойкое лакокрасочное покрытие, остальные поверхности – антикоррозионное покрытие.

Для аппаратов, не работающих в варочном режиме, допускается применение покрытий любою вида и цвета, обеспечивающих термическую, химическую стойкость и механическую прочность.

3.20. Аппараты в упаковке должны выдерживать транспортную тряску при средней перегрузке 2,4 g и частоте 120 ударов в минуту.

3.21. Установленный срок службы аппарата не менее 10 лет

4. КОМПЛЕКТНОСТЬ

В комплект аппарата должны входить: совок (1 шт.); кочерга (1 шт.), колосниковая pешеткa (1 шт. при отсутствии стационарной), колосники ( 1компл.), зольниковый ящик (1 шт.); съемная ручка (1 шт. при отсутствии стационарной); материал для футеровки (не менее 3 кг при наличии футеровки камеры сгорания); термометр (1 шт.); противень (2 шт. при наличии духовки); решетка (1 шт. при наличии духовки).

К аппарату должно прилагаться руководство по эксплуатации по ГОСТ 2.606—71.

Примечание. По согласованию с потребителем комплект может быть расширен.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия аппаратов требованиям настоящего стандарта следует проводить приемо-сдаточные, периодические и типовые испытания.

5.2. Приемо-сдаточные испытания проводит предприятие-изготовитель.

Периодические и типовые испытания проводит Головная организация по государственным испытаниям – Государственный испытательный центр газовой аппаратуры (ГИЦ ГА).

5.3. Приемо-сдаточным испытаниям следует подвергать каждый аппарат на соответствие требованиям п. 2.1.7; пп. 3, 4 табл. 1 (один аппарат от партии 100 шт.), пп. 3.3—3.7; 3.9 п (в части наличия), 3.10; 3.11(в части наличия); 3.12—3.15; 3.18; 3.19 (в части наличия); 4.1, 7.1, 7.2 (в части наличия); 7.3, 7.4, 7.6.

5.4. Периодические испытания должны проводить не реже одного раза в год, не менее чем на трех аппаратах, из числа прошедших приемо-сдаточные испытания на соответствие всем требованиям настоящего стандарта, кроме п. 3.21.

5.5. Типовые испытания следует проводить при изменении конструкции, технологии изготовления и материалов, влияющих на параметры и требования, установленные настоящим стандартом.

Типовым испытаниям следует подвергать не менее трех аппаратов на соответствие тем требованиям настоящего стандарта, на которые могли повлиять внесенные изменения.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Аппаратура

При проведении испытаний должна быть использована следующая аппаратура:

Термометр погрешностью измерения:

±1° С – для измерения температуры воздуха,

±2° С – температуры продуктов сгорания,

±0,2° С –температуры воды;

газоанализатор с погрешностью измерения:

±0,05% – для измерения содержания углекислого газа (СО2),

±10% – окиси углерода (СО);

чашечный анемометр У5 по ГOCT 6376-74 для измерения скорости движения воздуха в помещении;

аспирационный психрометр с погрешностью измерении ±14% для измерения относительной влажности воздуха в помещении;

секундомер по ГОСТ 5072-79 для измерения продолжительности испытаний;

жидкостной микроманометр с пределом допускаемой погрешности ±1 % для измерения

разрежения в дымоходе;

термоэлектрический термометр типа ТХК по ГОСТ 6616-74 для измерения температуры нагрева наружных поверхностей, пола под аппаратом, ручек дверей, варочного настила и духовки аппарата;

жидкостной калориметр сжигания с бомбой типа В-08 с пределом допускаемой погрешности ± 1% для измерения низшей теплоты сжигания топлива;

блескомер с погрешностью измерения ±4 % для измерения коэффициента диффузного отражения;

угломер с погрешностью измерения ± 1 °;

линейка и набор щупов класса точности 2 для измерения допуска плоскостности варочного настила, размера зазора прилегания дверец аппарата;

манометр класса точности 0,6 с верхним пределом измерения 0,4 МПа для измерения давления воды;

стеклянный ротаметр с погрешностью измерения ±2,5 % от верхнего предела измерения для измерения расхода воды;

весы с погрешностью взвешивания:

±5 г – для измерения массы растопочного материала, воды в бачках и бачков,

±50г – для измерения массы топлива,

±200 г для измерения массы аппарата;

термоизолированная труба.

Допускается применять другие приборы, обеспечивающие указанную точность измерения.

6.2. Условия проведения испытаний.

6.2.1. Периодические и типовые испытания следует проводить при соблюдении условий, приведенных ниже:

температура воздуха в помещении, К (СС) 293±5 (20±5);

объемное содержание углекислою газа (СО2) в воздухе помещения, %, не более 0,2;

скорость движения воздуха в помещении, м/с, не более 0,5;

относительная влажность воздуха в помещении, %, не более 80.

6.2.2. В качестве топлива, используемого для испытаний, следует применять:

антрацит с размерами кусков от 25 до 50 мм, с низшей теплотой сгорания Gpн = (27200 ± 4080) кДж/кг;

каменный уголь с размерами кусков от 25 до 50 мм, с низшей теплотой сгорания Gpн = (20560±3080) кДж/кг;

дрова сечением не более (70x70) мм, с низшей теплотой сгорания Gpн = (10200±1530) кДж/кг.

Испытание аппарата следует проводить на том виде топлива, на которое он рассчитан.

6.З. Проведение испытаний.

6.3.1. Подготовку аппарата к испытаниям, розжиг и загрузку топливом необходимо проводить в последовательности:

подать через теплообменник воду температурой (323±5) К (для аппаратов с водяным контуром). Расход воды, проходящей через аппарат, определяют исходя из расчетной тепловой мощности аппарата и номинального к.п. д. для получения разности температур горячей и холодной воды от 20 до 25 K(°C). Расход воды на протяжении всего рабочего цикла необходимо поддерживать постоянным;

открыть шибер регулятора воздуха на дверце зольника;

установить разрежение от 8 до 12 Па;

загрузить на колосниковую решетку аппарата растопочный материал;

после воспламенения растопочного материала и частичного его обугливания загрузить уголь или дрова равномерным слоем толщиной от 50 до 70 мм по всему зеркалу горения;

после появления над топливом языков пламени произвести загрузку аппарата топливом в один или несколько приемов.

Число и периодичность загрузок, массу каждой загружаемой порции топлива следует выбирать в зависимости от конструкции и объема камеры сгорания.

После первой загрузки установить разрежение в зависимости от номинальной тепловой мощности аппарата:

(6±2) Па – при номинальной тепловой мощности 7,0 и 8,7кВт;

(8 ±2) Па – при номинальной тепловой мощности 11,6и 17,5 кВт;

(1()±2) Па – при номинальной тепловой мощности 23,2 кВт;

(12±2) Па – при номинальной тепловой мощности 29,0 кВт.

В течение всего цикла работы аппарата разрежение в дымоходе должно быть постоянным.

Каждую последующую загрузку аппарата топливом следует проводить после падения температуры продуктов сгорания на выходе из аппарата не более чем па 10 К (°С) без дополнительной регулировки подачи воздуха.

Продолжительность испытании аппарата в отопительном режиме не менее 8 ч, в варочном - не менее 3ч.

Время работы аппарата определяют от момента воспламенения растопочного материала до момента, характеризуемого содержанием углекислого газа (СО2) в продуктах сгорания примерно равным 3 % (по объему).

6.3.2. Номинальную тепловую мощность (N) в кВт (п. 1 табл. 1) следует определять по формуле (см. оригинал).

Часовой расход топлива (B) в кг/ч при испытании определяется по формуле (см. оригинал).

Приведенную массу годного для сжигания топлива (m0) в кг в очаговом остатке, извлеченном с колосниковой решетки за рабочий цикл, следует определять по формуле (см. оригинал).

Часовой расход топлива (В) в кг/ч при испытании на дровах следует определять но формуле

B = m/t

6.3.3. Коэффициент полезного действия аппаратов с водяным контуром в отопительном режиме и в режиме горячего водоснабжения ( в процентах (п. 2 табл. 1) следует определять по формуле (см. оригинал).

Измерение температуры на входе и выходе из аппарата следует проводить через каждые 15 мин.

6.3.4. Следует определять по формулам следующие параметры (см. оригинал):

– Коэффициент полезного действия аппаратов без водяного контура в отопительном режиме (h0) (в процентах (п. 2 табл.1);

– Потери тепла с уходящими газами (q2) в процентах;

– Коэффициент разбавления сухих продуктов сгорания h;

– Потери тепла от химического недожога (q3) в процентах;

– Приведенную массу непригодного для сжигания топлива в очаговом остатке за рабочий цикл (В1) в кг;

– Потери, связанные с физическим теплом очагового остатка (q6) в процентах.

6.3.5. Коэффициент полезного действия в варочном режиме в процентах (п. 2 табл. 1) следует определять по формуле (см. оригинал).

Для определения тепловой мощности варочного настила металлические бачки прямоугольной формы высотой 200 мм следует установить на варочный настил так, чтобы они полностью его закрывали.

Бачки на 2/3 объема следует заполнить водой температурой (29З±1) К и закрыть крышкой, в центре которой должно быть отверстие для установки термометра.

Термометр должен быть плотно закреплен в крышке и расположен в бачке так, чтобы ртутный резервуар и начальный момент испытаний находился в центре объема воды.

Тепловую мощность варочного настила (Nвн) кВт следует определять по формуле (см. оригинал).

6.3.6. Индекс окиси углерода СО2, в процентах по объему (п. 2.1.3) следует определять по формуле (см. оригинал).

6.3.7. Окончательным результатом при определении температуры нагрева варочного настила, духовки и продуктов сгорания на выходе из аппарата является средняя арифметическая температура в точках измерения за рабочий цикл.

Окончательным результатом при определении температуры нагрева ручек обслуживания, передней, задней и боковых стенок, пола под аппаратом и стекла дверцы духовки является максимальное значение температуры в любой из точек измерения.

6.3.8. Проверку сечения дымоотводящего патрубка (п. 3 табл. 1), высоты аппарата от пола до варочного настила (п. 2.1.7), допуска плоскостности варочного настила (п. 3.4), зазора прилегания дверец аппарата (п. 3.6) и угла поворота дверец духовки, камеры сгорания и зольника (пп. 3.7 и 3.10) следует проводить с помощью измерительного инструмента.

6.3.9. Качество выпечки определяют путем прокаливания изделий из теста деревянной заостренной палочкой, неравномерность цвета выпеченных изделий (п. 3.8) следует измерять фотоэлектрическим блескомером.

Степень неравномерности цвета (Ц) в процентах следует определять по формуле (см. оригинал).

6.3.10. Работоспособность указателя температур (п. З.9) следует проверять при нагреве духовки от 423 (150) до 563 К (290° С) и при ее остывании.

Фактическая температура не должна отличаться от значения, указанного на шкале термоуказателя, в каждом заданном положении более чем на ±20 К (°С).

6.3.11. Проверку термической стойкости стекла дверцы духовки (п. 3.11) следует проводить при работе аппарата на номинальной тепловой мощности не менее 1 ч. Затем в центр стекла выплескивают 0,025 кг воды при температуре (293+1) К. Появление трещин на стекле не допускается.

6.3.12. Герметичность мест сопряжения варочной поверхности с корпусом аппарата (п. 3.14) при приемо-сдаточных испытаниях следует оценивать по отклонению факела бытовой стеариновой свечи, помещенной снаружи аппарата на расстоянии 20 мм от мест сопряжения. Аппарат должен быть подсоединен к трубе с искусственной тягой. При разрежении и трубе 15 Па отклонение факела в сторону мест сопряжения не допускается.

При периодических и типовых испытаниях проверку на герметичность следует проводить следующим образом: перед проверкой проем устройства подачи воздуха и дымоотводящий патрубок следует закрыть резиновыми манжетами, подсоединить аппарат к вакуум-насосу и установить разрежение 15 Па. Расход воздуха не должен превышать 0,4 м3/ ч) на 1 кВт номинальной тепловой мощности.

6.3.13. Испытания теплообменника и бака на прочность и плотность (п. 3.15) должны проводиться в течение 5 мин гидравлическим или пневматическим давлением 100 кПа.

При гидравлических испытаниях не допускаются течь и потение, а при пневматических – появление пузырьков воздуха.

6.3.14. Проверку силикатного эмалевого покрытия (п. 3.19) следует проводить следующим образом:

для проверки термической стойкости покрытия поверхность эмалированных деталей следует нагревать до максимальной температуры и брызгать 100 мл воды температурой 293 К (20 °С) в трех местах в течение 3 с. Для обрызгивания следует выбирать наиболее нагретые места. После высыхания брызг и охлаждения аппарата следует произвести проверку испытуемой поверхности с помощью индикатора (ферроксила) следующим образом: на обезжиренную с помощью хлористого углерода эмалированную поверхность следует наложить целлофан, смоченный в индикаторе. Целлофан оставляют на испытуемой поверхности в течение 10 мин. После удаления целлофана с поверхности ни на целлофане, ни на испытуемой поверхности не должны быть заметны синие пятна;

определение химической стойкости покрытия следует производить «пробой пятном». Для этого участок испытуемой поверхности протирают спиртом и очерчивают восковым карандашом. В центр очерченного круга диаметром 20 мм вливают каплю 4%-ной уксусной кислоты, которую после выдержки в течение 1 мин смывают спиртом. На эмали не должно оставаться матового пятна;

механическую прочность следует испытывать путем удара свободно падающего стального шарика массой от 50 до 60 г с определенной высоты на эмалевую поверхность одной из деталей аппарата. Произведение высоты на массу шарика должно составлять 0,02 кг м. Для сохранения вертикального направления падения груза применяют металлическую трубу. Испытуемая деталь должна быть установлена на стальное кольцо наружным диаметром 60 мм, внутренним 50 мм и кромками с радиусом закругления 1 мм. После удара на эмалевом покрытии не должны появляться сколы и трещины.

6.3.15. Испытание аппарата на транспортную тряску (п.3.20) следует проводить, на специальном стенде в течение 30 мин при средней перегрузке 2,4 g и частоте 120 ударов в минуту. После испытания состояние упаковки следует проверять визуально. Аппарат считают выдержавшим испытание, если после тряски не будут обнаружены механические повреждения и ослабления крепежа.

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На аппарате, на видном месте, исключая переднюю поверхность, должна быть прикреплена табличка по ГОСТ 12971 – 67, содержащая следующие данные:

товарный знак или наименование предприятия-изготовителя;

условное обозначение аппарата;

порядковым номер аппарата по системе нумерации предприятия-изготовителя;

год и месяц выпуска;

розничную цену;

7.2. Перед упаковыванием все неокрашенные металлические детали аппарата должны быть подвергнуты временной защите по варианту ВЗ-4 по ГОСТ 9.014—78, нанесением слоя смазки ПВК по ГОСТ 19537–74.

Отверстия штуцеров должны быть защищены от засорения. Срок действия консервации – 1 год.

7.3. Каждый аппарат и его детали, входящие в комплект, должны быть обернуты в один слой бумагой по ГОСТ 8828 –75 или бумагой по ГОСТ 9569 – 79, обвязан шпагатом и упакован в дощатую обрешетку по рабочим чертежам, утвержденным в установленном порядке, обеспечивающую сохранность аппарата при транспортировании.

7.4. Руководство по эксплуатации аппарата должно быть вложено в пакет или завернуто в бумагу по ГОСТ 8828 – 75 и уложено в камеру сгорания.

7.5. Транспортирование и хранение аппаратов следует производить в соответствии с требованиями инструкции по транспортированию и хранению бытовой газовой аппаратуры.

7.6. Транспортная маркировка тары – по ГОСТ 14192 – 77 с нанесением манипуляционных знаков: «Верх, не кантовать», «Осторожно, хрупкое».

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. Аппарат должен быть установлен на огнеупорную основу на расстоянии не менее 0,5 м до сгораемых конструкций.

8.2. Перед топочной дверцей камеры сгорания на сгораемом или трудносгораемом полу необходимо предусмотреть металлический лист размером (0,7х0,5) м.

8.3. Аппарат с водяным контуром должен эксплуатироваться только подключенным к отопительной системе, заполненной водой.

8.4. Температура воды на выходе из аппарата (с водяным контуром) должна быть не выше 363 К (90 °С).

8.5. Аппарат должен подключаться к обособленному дымовому каналу.

8.6. Дымовой канал должен иметь сечение, соответствующее тепловой мощности аппарата, и выполняться из глиняного обыкновенного кирпича или индустриальных блоков из жаростойкого бетона. Толщина стенки дымового канала из кирпича должна быть не менее 0,12 м, а из жаростойкого бетона не менее 0,06 м.

8.7. Для присоединения аппаратов к дымовому каналу допускается проектировать патрубки длиной не более 0,4 м при следующих условиях:

расстояние от верха патрубка до сгораемого перекрытия должно быть не менее 0,5 м при отсутствии защиты его от возгорания и не менее 0,4 м при ее наличии;

расстояние от низа патрубка до сгораемого или трудносгораемого пола должно быть не менее 0,14 м;

патрубки должны быть изготовлены из листовой стали толщиной расчетного сечения не менее 1 мм с последующей изоляцией асбестовым картоном толщиной 0,03 м и затиркой цементным раствором.

8.8. В основаниях дымовых каналов следует предусматривать каналы глубиной 0,25 м и отверстия с дверцами, которые можно использовать для очистки каналов от зольных остатков.

8.9. В местах, где сгораемые и трудносгораемые конструкции зданий (стены, перегородки, перекрытия, балки и т.д.) примыкают к дымовому каналу, должны иметься разделки из несгораемых материалов.

Расстояние от внутренней поверхности дымохода до сгораемых конструкций: 0,51 м для не защищенных от возгорания конструкций; 0,38 м для защищенных от возгорания.

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Предприятие-изготовитель гарантирует соответствие аппаратов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

9.2. Гарантийный срок эксплуатации аппаратов – 2 года со дня продажи через розничную торговую сеть, а для внерыночного потребления – со дня получения потребителем.

АППАРАТЫ БЫТОВЫЕ, РАБОТАЮЩИЕ НА ЖИДКОМ ТОПЛИВЕ

Общие технические условия. ГОСТ 22992 – 82. Дата введения 01.01.83

Настоящие технические условия распространяются на бытовые аппараты, работающие на жидком топливе, оборудованные испарительной горелкой (в дальнейшем - аппараты) с номинальной тепловой мощностью до 30 кВт, предназначенные для приготовления пищи, отопления жилых помещений и горячего водоснабжения.

В качестве жидкого топлива следует применять осветительный керосин по ГОСТ 4753—68 или печное бытовое топливо.

1. КЛАССИФИКАЦИЯ

1.1. Аппараты должны классифицироваться:

по виду:

варочные (В);

отопительные (О);

водонагревательные, комбинированные (К);

по исполнению отопительные и комбинированные аппараты должны быть:

с водяным контуром (В),

без водяного контура.

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

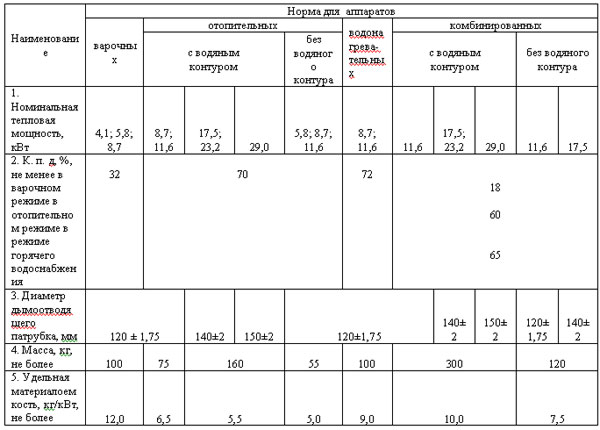

2.1. Основные параметры и размеры аппаратов должны соответствовать указанным ниже и в табл. 1.

2.1.1. Индекс окиси углерода, % (по объему), не более – 0,05

2.1.2. Содержание сажистых частиц в сухих неразбавленных продуктах сгорания, г/м3, не более – 0,06

2.1.3. Уровень звукового давления, дБ, не более – 30

2.1.4. Температура нагрева поддона, °С, не более – 75

2.1.5. Температура топлива в топливном баке и дозаторе, °С, не более – 40

2.1.6. Температура продуктов сгорания на выходе из аппарата, °С, те менее – 200

2.1.7. Температура нагрева, °С, не более:

передней и задней стенок – 120

боковых стенок – 90

пола под аппаратом – 50

2.1.8. Температура нагрева настила варочного аппарата, °С, не менее:

в зоне над камерой сгорания – 360

на остальной поверхности – 280

2.1.9. Температура нагрева духовки (при ее наличии), °С, не менее – 250

2.1.10. Температура нагрева стекла дверцы духовки, °С, не более – 170

2.1.11. Температура нагрева ручек обслуживания не должна превышать температуру помещения более чем на, °С:

металлических – 35;

керамических – 45;

пластмассовых или других материалов аналогичной теплопроводности – 50.

2.1.12. Вместимость топливного бака, л, не более – 15

2.1.13. Высота от пола до настила варочного аппарата, мм – 850±4,5.

Примеры условного обозначения:

аппарата (А) варочного (В) бытового, работающего на жидком топливе (Ж), с номинальной тепловой мощностью 4,1 кВт:

АВЖ-4,1 ГОСТ 22992-82

аппарата (А) отопительного (О) бытового, работающего на жидком топливе (Ж), с водяным контуром (В), с номинальной тепловой мощностью 8,7 кВт:

АОЖВ-8,7 ГОСТ 22992-82

аппарата (А) водонагревательного бытового, работающего на жидком топливе (Ж), с номинальной тепловой мощностью 8,7 кВт:

АЖ-8,7 ГОСТ 22992—82

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Аппараты должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам и образцу, утвержденным в установленном порядке.

3.2. Аппараты следует изготовлять исполнения УХЛ, категории 4.2 по ГОСТ 15150-69.

3.3. Конструкция аппарата должна обеспечивать:

свободный доступ для чистки газоходов от сажистых отложений;

качественное сжигание топлива при регулировании тепловой мощности в диапазоне не менее 1:3.

3.4. Основные детали аппарата должны изготовляться из стали не ниже марки Ст3 ГОСТ 380-71.

Варочный настил должен изготовляться из чугуна не ниже марки СЧ 10 ГОСТ 1412–79.

3.5. Допуск плоскостности варочного настила не должен превышать 2,5 мм.

3.6. Аппараты должны иметь дозатор, обеспечивающий регулируемый расход топлива и прекращение подачи топлива в горелку при ее переполнении.

3.7. Взаимное расположение горелки и дозатора должно исключать возможность перелива топлива через нижний ряд отверстий горелки при включенной топливной системе.

3.8. Аппараты должны иметь регулятор, ограничивающий разрежение на выходе до 20 Па в аппаратах с номинальной тепловой мощностью до 17,5 кВт включительно и до 30 Па в аппаратах с номинальной тепловой мощностью свыше 17,5 кВт.

3.9. Топливный бак, топливопроводы и места их соединений с дозатором и горелкой должны быть герметичными.

3.10. Теплообменник, змеевик и бак аппаратов (при их наличии) должны быть прочными и плотными.

3.11. Духовка должна обеспечивать качественную выпечку изделия. Неравномерность цвета не должна превышать:

25% – для одной и той же поверхности;

30% – для различных поверхностей.

3.12. Духовка должна иметь указатель температуры, работоспособный в интервале температур от 150 до290 ºС.

3.13. Дверца духовки должна открываться вниз. Угол поворота должен быть 90°-5º.

3.14. Дверца духовки должна иметь стекло.

3.15. Стекло дверцы духовки и смотровое стекло (при его наличии) должны быть термически стойкими и механически прочными.

3.16. Водонагревательные, отопительные и комбинированные аппараты с водяным контуром должны иметь термометр. Термометр должен быть защищен от механических повреждений.

3.17. Наружные поверхности варочных и комбинированных аппаратов, предназначенных для приготовления пищи, кроме задней стенки, а также крышку (при ее наличии) следует покрывать силикатными эмалями.

Силикатное эмалевое покрытие должно быть, термически и химически стойким и механически прочным.

Таблица 1

Задняя стенка и основание аппарата должны иметь термостойкое лакокрасочное покрытие.

Допускается для отопительных и комбинированных аппаратов с водяным контуром применять покрытие любого вида и цвета, обеспечивающее коррозионную стойкость. Термическую стойкость следует обеспечивать для аппаратов с температурой нагрева наружных поверхностей свыше 60°С.

3.18. Материал и покрытие поверхностей, соприкасающихся с пищевыми продуктами или водой, используемой дли хозяйственных нужд, следует применять из числа разрешенных СЭС.

3.19. Аппараты в упаковке должны выдерживать транспортную тряску при средней перегрузке 2,4 g и частоте 120 ударов в минуту.

3.20. Установленный срок службы аппаратов – не менее 10 лет.

4. КОМПЛЕКТНОСТЬ

4.1. В комплект аппарата должны входить: регулятор тяги (при отсутствии в аппарате стационарного); термометр; скребок.

К аппарату должны прилагаться руководство по эксплуатации по ГОСТ 2.606—71 и паспорт на дозатор.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия аппаратов требованиям настоящего стандарта следует проводить приемо-сдаточные, периодические и типовые испытания.

5.2. Приемо-сдаточные испытания проводит предприятие-изготовитель.

Периодические и типовые испытания проводит головная организация по государственным испытаниям – Государственный испытательный центр газовой аппаратуры (ГИЦ ГА).

5.3. Приемо-сдаточным испытаниям следует подвергать каждый аппарат на соответствие требованиям п. 2.1.13; табл. 1, пп. 3,4,5 (один аппарат от партии в 100 шт.); пп. 3.4 (по сертификату); 3.5; 3.6 (в части наличия); 3.8 (в части наличия); 3.9; 3.10; 3.12 (в части наличия); 3.13; 3.14; 3.16; 3.17 (в части наличия); 3.18; 4.1; 7.1; 7.2 (кроме срока консервации); 7.3; 7.4; 7.6.

5.4. Периодические испытания должны проводиться не реже одного раз в год не менее чем на трех аппаратах из числа прошедших приемо-сдаточные испытания на соответствие всем требованиям настоящего стандарта, кроме п. 3.20.

5.5. Типовые испытания следует проводить при изменении конструкции, технологии изготовления и материалов, влияющих на параметры и требования, установленные настоящим стандартом.

Типовым испытаниям следует подвергать не менее трех аппаратов на соответствие тем требованиям настоящего стандарта, на которые могли повлиять внесенные изменения.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Аппаратура

При проведении испытаний должна быть использована следующая аппаратура:

ротаметр стеклянный с погрешностью измерения ±2,5% от верхнего предела измерения для измерения расхода воды; манометры для измерения давления воды:

класса точности 0,6 с верхним пределом измерения 0,40 МПа,

класса точности 0,6 с верхним пределом измерения 1,00 МПа;

микроманометр жидкостный с пределом допускаемой погрешности ±1% для измерения разрежения в дымоходе;

газоанализатор с погрешностью измерения:

±0,05% для измерения углекислого газа (СО2),

±10% для измерения окиси углерода (СО);

весы с погрешностью измерения ±5 г для измерения массы воды в бачках и массы бачков;

весы с погрешностью измерения ±50 г для измерения массы аппарата;

термометр лабораторный с погрешностью измерения:

±0,2°С для измерения температуры воды,

± 1°С для измерения температуры топлива и воздуха в помещении,

±2°С для измерения температуры продуктов сгорания;

термометр термоэлектрический типа ТХК по ГОСТ 6616—74 для измерения температуры нагрева наружных поверхностей, пола под аппаратом, ручек дверец, варочного настила и духовки аппарата;

секундомер типа СОПпр по ГОСТ 5072—79 для измерения продолжительности испытаний;

анемометр чашечный У5 по ГОСТ 6376—74 для измерения скорости движения воздуха в помещении;

психрометр аспирационный с погрешностью измерения ±14%; для измерения относительной влажности воздуха в помещении;

шумомер 2-го класса с погрешностью измерения 3% для измерения уровня звукового давления;

вакуум-насос с кварцевой трубкой, имеющей фильтр из высокотемпературного каолинового волокна, для измерения сажистых частиц в продуктах сгорания;

угломер с погрешностью измерения ±1º для измерения угла поворота дверцы духовки;

линейка и набор щупов 2-го класса точности для измерения допуска плоскостности варочного настила;

труба термоизолированная.

Допускается применять другие приборы, обеспечивающие указанную точность измерения.

6.2. Условия проведения испытаний

6.2.1. Периодические и типовые испытания следует проводить при соблюдении условий, приведенных ниже:

температура воздуха в помещении – 20±5 °С;

объемное содержание углекислого газа (СО2) в воздухе помещения не более 0,2, %;

скорость движения воздуха в помещении не более 0,5 м/с;

относительная влажность воздуха в помещении не более 80%.

6.3. Проведение испытаний

6.3.1. Подготовка аппаратов к испытаниям должна проводиться в следующей последовательности:

установить разрежение, равное 6 Па;

в отопительной части — подать в нижний штуцер аппарата воду, подогретую до температуры (55±5)°С;

в водонагревательной части — подать в нижний штуцер аппарата воду из водопровода;

подать топливо (минимальный расход) в горелку аппарата и произвести ее розжиг;

в комбинированных аппаратах, имеющих теплообменники систем отопления и горячего водоснабжения, испытания необходимо производить последовательно с циркуляцией воды только в теплообменнике, подвергаемом испытаниям;

по истечение 10—15 мин установить разрежение в дымоотводящем патрубке (п. 3.8) и обеспечить максимальную подачу топлива дозатором, соответствующую поминальной тепловой мощности.

6.3.2. Номинальную тепловую мощность (N) в кВт (табл. 1, и. 1) следует определять по формуле (см. оригинал).

6.3.3. Коэффициент полезного действия варочного и комбинированного аппаратов в варочном режиме (в в процентах (табл. 1, п. 2) следует определять по формуле (см. оригинал).

Для определения тепловой мощности варочного настила металлические бачки прямоугольной формы высотой 200 мм следует установить на варочный настил так, чтобы они полностью его закрыли.

Бачки на 2/3 объема следует заполнить водой с температурой (20±1)°С, закрыть крышкой, в центре которой должно быть отверстие для установки термометра. Воду довести до кипения в одном из бачков.

Термометр должен быть плотно закреплен в крышке и расположен в бачке так, чтобы ртутный резервуар в начальный момент испытаний находился в центре объема воды.

Тепловую мощность варочного настила (Nв.н) в кВт следует определять по формуле (см. оригинал).

6.3.4. Коэффициент полезного действия отопительного аппарата с водяным контуром, водонагревательного аппарата и комбинированного аппарата с водяным контуром в отопительном режиме и в режиме горячего водоснабжения в процентах (табл. 1, п. 2) следует определять по формуле (см. оригинал).

6.3.5. Коэффициент полезного действия отопительного и комбинированного аппаратов без водяного контура в отопительном режиме (0 в процентах (табл. 1, п. 2); коэффициент разбавления сухих продуктов сгорания воздухом (h) следует определять по формуле (см. оригинал).

6.3.6. Индекс окиси углерода (СОα=1) процентах по объему (п. 2.1.1) следует определять по формуле (см. оригинал).

6.3.7. Содержание сажистых частиц в сухих неразбавленных продуктах сгорания (Qc.ч) в г/м3 (п. 2.1.2) следует определять газоволюмометрическим методом и вычислять по формуле (см. оригинал).

6.3.8. Уровень звукового давления (п. 2.1.3) следует измерять по ГОСТ 12.1.026–80.

6.3.9. Температуры нагрева поддона (п. 2.1.4), топлива в топливном баке и дозаторе (п. 2.1.5), продуктов сгорания на выходе из аппарата (п. 2.1.6), стенок и пола под аппаратом (п. 2.1.7), настила варочного аппарата (п. 2.1.8), духовки (п. 2.1.9), стекла дверцы духовки (п. 2.1.10), ручек обслуживания (п. 2.1.11) следует определять после работы аппарата на номинальной тепловой мощности не менее 1 ч.

6.3.10. Диапазон регулирования тепловой мощности (п. 3.3) необходимо проверять, изменяя тепловую мощность от номинальной до минимальной. При этом индекс окиси углерода и содержание сажистых частиц в сухих неразбавленных продуктах сгорания должны соответствовать требованиям пп. 2.1.1 и 2.1.2.

6.3.11. Проверку прекращения подачи топлива в горелку при ее переполнении (п. 3.6) и взаимного расположения горелки и дозатора (п. 3.7) следует проводить при максимальном расходе топлива. Допустимое расстояние между уровнем топлива в горелке и нижним рядом отверстий в корпусе горелки через 6 ч должно быть не менее 5 мм.

6.3.12. Проверку работы регулятора тяги (п. 3.8) необходимо проводить при создании разрежения в термоизолированной трубе выше ограниченной величины. Разрежение контролируется до и после регулятора тяги.

6.3.13. Контроль герметичности топливного бака, топливопроводов и мест их соединений с дозатором и горелкой (п. 3.9) необходимо проводить заполнением топливной системы топливом. После 2 ч выдержки (при приемо-сдаточных испытаниях—10 мин) следует осмотреть топливную систему. Утечка топлива не допускается.

6.3.14. Испытание теплообменника отопительного аппарата с водяным контуром и бака водонагревательного или комбинированного аппаратов (п. 3.10) необходимо проводить водой под давлением не менее 147 кПа. Испытания теплообменника или змеевика водонагревательного или комбинированного аппаратов, предназначенных для подсоединения к водопроводу, необходимо проводить под давлением не менее 882 кПа. Время выдержки под давлением должно быть не менее 5 мин.

Течи, потения и остаточные деформации не допускаются.

6.3.15. Качество выпечки и неравномерность цвета изделий (п. 3.11) следует определять в следующей последовательности.

Качество выпечки проверяется путем прокалывания изделия из теста деревянной заостренной палочкой. Готовность выпечки определяется отсутствием прилипания теста к палочке.

Неравномерность цвета выпеченного изделия следует измерять фотоэлектрическим блескомером.

Степень неравномерности цвета (Ц) в процентах следует определять по формуле (см. оригинал).

6.3.16. Проверку работоспособности указателя температуры духовки (п. 3.12) следует проводить при нагреве духовки от 150 до 290°С и ее остывании до 150°С. При этом в духовке устанавливается только решетка. Определение фактической температуры в центре духовки необходимо проводить при установившемся режиме, который характеризуется изменением температуры не более чем на 1°С в течение 5 мин.

Фактическая температура не должна отличаться от значения, указанного на шкале термоуказателя в каждом заданном положении, более чем на ±20 °С.

6.3.17. Проверку термической стойкости стекла дверцы духовки и смотрового стекла (п. 3.15) следует проводить после нагрева наружной поверхности стекол до температуры 170°С. Затем в произвольно выбранную точку выплескивается 0,025 кг воды при температуре (20±1) °С.

Появление трещин на стекле не допускается. Механическая прочность стекла определяется по ГОСТ 5727—75.

6.3.18. Проверку силикатного эмалевого покрытия (п. 3.17) следует проводить в следующей последовательности:

для проверки термической стойкости покрытия поверхность эмалированных деталей следует нагреть до максимальной температуры и обрызгать 100 мл воды температурой 20 °С в трех местах в течение 3 с. Для обрызгивания следует выбирать наиболее нагретые места.

При этом появление трещин не допускается;

химическую стойкость покрытия следует определять «пробой пятном» (см. оригинал).

6.3.19. Испытание аппарата на транспортную тряску (п. 3.19) следует проводить на специальном стенде в течение 30 мин при средней перегрузке 2,4 g и частоте 120 ударов в минуту.

После испытаний состояние упаковки следует проверить визуально.

Топливопроводы и места их соединений должны быть проверены на герметичность.

6.3.20. Проверку высоты аппарата от пола до настила варочного аппарата п. (2.1.13), диаметра дымоотводящего патрубка (табл. 1, п. 3), допуска плоскостности варочного настила (п. 3.5), угла поворота дверцы духовки (п. 3.13) следует проводить при помощи мерительного инструмента.

6.3.21. Удельную материалоемкость аппарата и в кг/кВт (табл. 1, п. 5) следует определять по формуле (см. оригинал).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На аппарате, на видном месте, исключая переднюю поверхность, должна быть прикреплена табличка по ГОСТ 12971 – 67, содержащая следующие данные:

товарный знак или наименование предприятия-изготовителя;

условное обозначение аппарата;

порядковым номер аппарата по системе нумерации предприятия-изготовителя;

год и месяц выпуска;

розничную цену;

7.2. Перед упаковыванием все неокрашенные металлические детали аппарата должны быть подвергнуты временной защите по варианту ВЗ-4 по ГОСТ 9.014—78, нанесением слоя смазки ПВК по ГОСТ 19537–74.

Отверстия штуцеров должны быть защищены от засорения. Срок действия консервации – 1 год.

7.3. Каждый аппарат и его детали, входящие в комплект, должны быть обернуты в один слой бумагой по ГОСТ 8828 –75 или бумагой по ГОСТ 9569 – 79, обвязан шпагатом и упакован в дощатую обрешетку по рабочим чертежам, утвержденным в установленном порядке, обеспечивающую сохранность аппарата при транспортировании.

7.4. Руководство по эксплуатации аппарата должно быть вложено в пакет или завернуто в бумагу по ГОСТ 8828 – 75 и уложено в камеру сгорания.

7.5. Транспортирование и хранение аппаратов следует производить в соответствии с требованиями инструкции по транспортированию и хранению бытовой газовой аппаратуры.

7.6. Транспортная маркировка тары – по ГОСТ 14192 – 77 с нанесением манипуляционных знаков: «Верх, не кантовать», «Осторожно, хрупкое».

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. Аппарат должен быть усыновлен на огнеупорную основу на расстоянии не менее 500 мм от сгораемых стен или перегородок.

8.2. Место подключения аппарата к дымовой трубе должно быть тщательно обмазано глиняным раствором.

8.3. Аппарат должен быть установлен так, чтобы топливное пятно располагалось по центру дна горелки.

8.4. Не допускается розжиг аппарата в разогретом состоянии. Повторный розжиг аппарата следует производить не ранее чем через 20—30 мин после его выключения.

8.5. Чистку аппарата от сажистых отложений необходимо производить только после его выключения и охлаждения всех элементов конструкции до комнатной температуры.

8.6. Не допускается работа аппарата при наличии утечек топлива или остатков его на поддоне.

9. ГАРАНТИЯ ИЗГОТОВИТЕЛЯ

9.1. Предприятие-изготовитель гарантирует соответствие аппаратов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения.

9.2. Гарантийный срок эксплуатации аппаратов — 2 года со дня продажи через розничную торговую сеть.

АППАРАТЫ ОТОПИТЕЛЬНЫЕ ГАЗОВЫЕ

БЫТОВЫЕ С ВОДЯНЫМ КОНТУРОМ

Технические условия

ГОСТ 20219-74

Дата введения 01.01.76

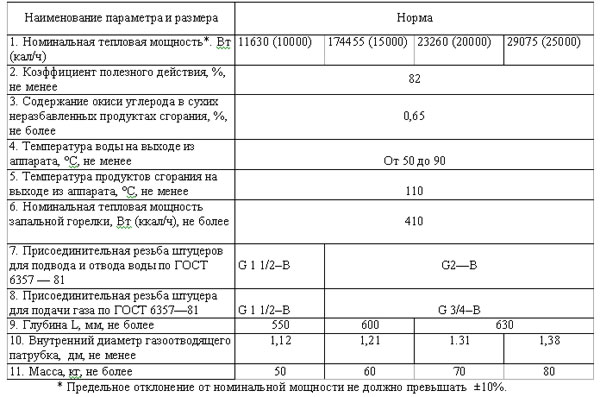

Настоящий стандарт распространяется на отопительные бытовые газовые аппараты с водяным контуром номинальной тепловой мощностью до 29075 Вт (25000 ккал/ч), с высотой столба воды в водяном контуре не более 6,5 м, предназначенные для отопления жилых помещений.

Требования пп. 1.3 (табл. 1, кроме пп. 6, 9, 11); 2.2–2.7; 2.9; 2.10; 2.12; 2.13; 2.15–2.18; 2.20–2.23; 4.2; 4.4–4.10; 4.12; 4.13; 4.15; 4.16; 4.18–4.20; 4.22; 4,23 настоящего стандарта являются обязательными, другие требования настоящего стандарта — рекомендуемыми.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Аппараты должны изготовляться следующих типов:

1 — работающие на природном газе;

2 — работающие на пропане, бутане и их смесях;

3 — работающие на природном газе и пропан-бутановых смесях.

1.2. Аппараты следует изготовлять в климатическом исполнении по УХЛ 4.2 по ГОСТ 15150—69.

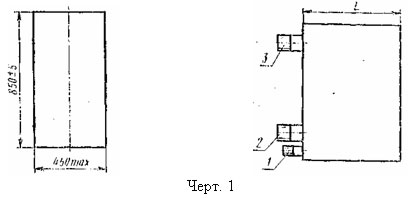

1.3. Основные параметры и размеры аппаратов должны соответствовать указанным в табл. 1 и на черт. 1.

Таблица 1.

Примечание. Чертеж не определяет конструкцию аппарата и не распространяется в части размеров по высоте и ширине на аппараты с вертикальным расположением патрубка для отвода продуктов сгорании.

Пример условного обозначения аппарата (А) отопительного (О) газового бытового (Г) с водяным контуром (В) тепловой мощностью 23260 Вт (23.2, кВт), работающего на пропане, бутане и их смесях:

Аппарат АОГВ – 23,2 – 2 ГОСТ 20219 – 74.

Примечание. Чертеж не определяет конструкцию аппарата и не распространяется в части размеров по высоте и ширине на аппараты с вертикальным расположением патрубка для отвода продуктов сгорании.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Аппараты должны удовлетворять всем требованиям СТ СЭВ 4221 – 83 и изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам и эталону, утвержденным в установленном порядке.

2.2. Конструкция аппаратов должна обеспечивать:

а) доступ к основной и запальным горелкам, предохранительным и регулирующим устройством, а также съем их без отсоединения аппарата от коммуникаций;

б) удобство и безопасность зажигания запальной горелки;

в) возможность наблюдения за работой горелок;

г) исключение возможности случайного смещения основной и запальной горелок.

2.3. Аппараты должны иметь газовый фильтр.

2.4. Конструкция сопел газовых горелок должна предусматривать смену их только с помощью инструмента.

2.5. Аппараты должны иметь устройство, обеспечивающее стабилизацию разрежения в топочной камере при изменении разрежения в дымоходе от 2,94 до 29,4 Па (от 0,3 до 3 мм вод. ст.).

2.6. Элементы управления следует располагать в удобном и доступном для пользования месте.

2.7. Положение «закрыто» ручки газового крана должно быть ясно различимым.

2.8. Перемещение ручки газового крана в положение «открыто» должно производиться против движения часовой стрелки.

2.9. Аппараты должны иметь терморегулятор с пределом настройки от 50 до 90°С и погрешностью настройки ±5°С.

2.10. Газопроводы аппаратов, арматура и места их соединений должны быть герметичными.

2.11. Газопроводы аппаратов, арматура и места их соединений должны обеспечивать нормальную проходимость газа. Часовой расход газа должен обеспечивать номинальную тепловую мощность аппаратов.

2.12. Теплообменник аппарата и водоведущие детали должны быть прочными и плотными при испытательном давлении, равном [(1+0,2) кгс/см2].

2.13. При зажигании пламя должно распространяться по всей огневой поверхности горелки без хлопков.

2.14. Аппараты должны быть работоспособными при разрежении в дымоходе от 2,94 до 29,4 Па (от 0,3 до 3,0 мм вод. ст.).

2.15. При зажигании основной горелки пламя должно распространяться по всей огневой поверхности не более чем за 2 с.

2.16. Аппараты должны оснащаться автоматикой безопасности, обеспечивающей:

а) подачу газа к основной горелке только при наличии пламени на запальной горелке за время не более 60 с;

б) прекращение подачи газа при погасании запальной горелки за время не более 60 с;

в) прекращение подачи газа при отсутствии тяги в дымоходе за время не менее 10 и не более 60 с.

2.17. Уровень звуковой мощности работающего аппарата – не более 55 дБ-А.

2.18. Наружные и внутренние облицовочные поверхности аппаратов, изготовленные из материалов, подвергающихся коррозии, должны иметь защитные термостойкие силикатные или лакокрасочные покрытия. При температуре нагрева наружных поверхностен крышки, боковых, передней и задней стенок ниже 60 °С допускается не применять термостойкие покрытия.

Силикатное эмалевое покрытие должно соответствовать следующим требованиям:

а) быть термически, химически стойким и механически прочным;

б) иметь толщину не более 0,6 мм для деталей с толщиной стенок от 0,1 до 1,2 мм и не более 1,3 мм для детален с толщиной стенок от 1,2 мм и выше;

с) иметь коэффициент диффузного отражения белых эмалей не ниже 70%.

Лакокрасочные покрытия должны иметь:

адгезию — не более 3 баллов;

Наружные поверхности должны покрываться белыми или цветными эмалями.

2.19. Детали аппарата из неметаллических материалов, соприкасающиеся с углеводородными газами, должны быть стойкими к их воздействию. После извлечения их из жидкого пентана через 1 мин исходная масса деталей не должна увеличиваться более чем на 10%, а после извлечения через 24 ч не должна уменьшаться более чем на 10%.

2.20. Смазка газового крана должна быть стойкой к температурным влияниям и газовой среде. Температура каплепадения должна быть не менее 120°С.

2.21. Температура поверхности ручек управления не должна превышать температуру помещения более чем на:

35°С — для металлических ручек;

45°С — для керамических ручек;

50°С — для ручек из пластмассы и других материалов с аналогичной теплопроводностью.

2.22. Температура нагрева наружных поверхностей деталей аппарата и пола под аппаратом не должна превышать следующих величин в °С:

корпус крана, крышка, боковые и передняя стенки – 90;

задняя стенка – 120;

пол под аппаратом – 50.

2.23. Аппараты в упакованном виде должны выдерживать транспортную тряску при средней перегрузке 2,4 g и частоте 9 Гц.

2.24. К каждому аппарату должно быть приложено руководство по эксплуатации.

2.25. Средний срок службы аппарата – не менее 14 лет.

2.26. Средняя наработка на отказ – не менее 2750 ч.

3. ПРАВИЛА ПРИЕМКИ

3.1. Предприятие-изготовитель должно проводить приемо-сдаточные испытания.

3.2. Периодические, типовые и контрольные испытания следует проводить в специальных испытательных лабораториям.

3.3. Приемо-сдаточным испытаниям должен подвергаться каждый аппарат нa соответствие требованиям пп. 2.7, 2.8, 2.9 (в части наличия терморегулятора); 2.11 (в части обеспечения нормальной проходимости газа); 2.10; 2.12; 2.13; 2.16 (в части наличия автоматики); 2.18 (в части наличии защитных покрытий); 2.24; 5.1; 5.2 (в части наличия консервации); 5.3, 5.4, 5.7.

Допускается проверку соответствия пп. 2.7, 2.8, 2.10, 2.12, 2.13, 2.16 проводить до установки облицовки.

3.4. Периодические испытания следует проводить не реже одного раза в год не менее чем на трех аппаратах, из числа прошедших приемо-сдаточные испытания на соответствие всем требованиям настоящего стандарта, кроме пп. 2.25 и 2.26.

3.5. Типовые испытания следует проводить при внесении в конструкцию или технологический процесс изменений, влияющих на параметры и требования, установленные настоящим стандартом. Типовым испытаниям следует подвергать не менее трех аппаратов на соответствие тем требованиям настоящего стандарта, на которые могли повлиять внесенные изменения.

3.6. Контрольные испытания следует проводить не менее чем на трех аппаратах в объеме и по методике периодических испытаний или в меньшем объеме по согласованию сторон.

3.7. Проверку аппаратов на соответствие требованиям пп. 2.26, 2.27 проводят не реже одного раза в пять лет по методике, утвержденной в установленном порядке.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Условия проведения типовых и периодических испытаний, а также погрешности средств измерения и контроля должны соответствовать СТ СЭВ 4221 — 83).

4.2. Состав и параметры испытательных газов, степень их чистоты и испытательные давления — по СТ СЭВ 4221 – 83.

4.4. Все испытания следует проводить при разрежении в дымоходе 2,94 Па + 0,98 Па (0,3 мм вод. ст. + 0,1 мм вод. ст.).

Разрежение в дымоходе следует измерять жидкостным микроманометром.

4.5. Размещение приборов на стенде для проведения типовых и периодических испытаний должно соответствовать схеме, указанной на черт. 2 (см. оригинал).

4.6. Тепловую мощность аппарата следует определять при номинальном испытательном давлении на газе. Тепловую мощность (N) вычисляют по формуле

N=B·Qнв , Вт (ккал/ч),

где В — часовой расход газа, м3/ч;

Qнв — низшая теплота сгорания газа, приведенная к нормальным условиям, кДж/м3 (ккал/м3).

4.7. Коэффициент полезного действия аппарата следует определять при работе основной горелки на номинальной тепловой мощности и перепаде температур воды на входе и выходе из аппарата (25±1)°С.

Температура воды па входе в аппарат должна быть равной (60±1)°С. Определение параметров следует производить при установившемся режиме, когда температура горячей воды не меняется более чем на ГС в течение 5 мин.

Коэффициент полезного действия (η) следует вычислять по формуле

η = m·c (t2-t1) /N · 100%

где m – часовой расход горячей воды, кг/ч;

t2 – температура выходящей из аппарата воды, °С;

t1 – температура входящей в аппарат воды, °С;

с – теплоемкость воды, Дж/кг ·°С (ккал/кг ·°С);

N – тепловая мощность горелки, Вт (ккал/ч).

4.8. Содержания доли окиси углерода в сухих неразбавленных продуктах сгорания по СТ СЭВ 4221 – 83 при номинальном давлении газа.

Продукты сгорания следует отбирать пробоотборщиком.

4.9. Температура воды на выходе из аппарата и точность достижения этой температуры (п. 2.9) должны быть проверены при поминальной тепловой нагрузке.

4.10. Температуру продуктов сгорания на выходе из аппарата следует определять термометром с ценой деления 2,5 °С при работе аппарата на номинальной тепловой мощности и перепаде температур воды (25±1)°С. Термометр должен быть установлен после стабилизатора тяги на расстоянии 200 мм от него.

4.12. Проверку аппарата на соответствие требованиям пп. 2.2 – 2.8 следует проводить визуально.

4.13. При периодических и типовых испытаниях проверку герметичности (п. 2.10) – по СТ СЭВ 4221 – 83.

4.14. Проходимость газопроводов арматуры и мест их соединений (п. 2.11) следует проверять:

при приемо-сдаточных испытаниях — визуально, оценкой картины горения газа;

при периодических и типовых испытаниях — определением часового расхода газа номинального давления.

4.15. Прочность и плотность теплообменника аппарата и водоведущих деталей (п. 2.12) должны проверять давлением воды или воздуха равным (100+20) кПа [(1+0,2) кгс/см2], в течение 5 мин.

Теплообменник и водоведущие детали считаются выдержавшими испытания, если не будет течи и падение давления.

Проверку необходимо производить при полном заполнении водой или воздухом теплообменника и водоведущих деталей.

Допускается проверку теплообменника проводить до установки его в аппарат.

4.16. Проверку аппарата на соответствие требованиям п. 2.13 следует производить визуально при его работе на номинальном давлении газа.

4.18. Время распространения пламени основной горелки по огневой поверхности (п. 2.16) следует проверять при работе аппарата на минимальном давлении газа.

4.19. Проверку на соответствие п. 2.16а следует проводить отсчетом времени от момента зажигания запальной горелки до момента срабатывания клапана безопасности.

Проверку соответствия требованиям 2.16б и 2.16в следует проводить после работы аппарата на номинальном давлении не менее 5 мин отсчетом времени:

п. 2.16б — от погасания запальной горелки до срабатывания клана безопасности;

п. 2.16в — от прекращения разрежения в дымоходе до погасания основной горелки.

Время считается, как среднее арифметическое пяти измерений.

При проверке кнопка газового клапана безопасности, срабатывающего при отсутствии запального пламени, не должна быть нажата.

4.20. Уровень звуковой мощности (п. 2.17) определяют по ГОСТ 12.1.027 – 80. Для аппаратов, изготовляемых для нужд народного хозяйства, допускается определять уровень звуковой мощности по ГОСТ 12.1.028 – 80.

4.21. Проверку силикатного эмалевого покрытия (п. 2.18) следует производить в следующей последовательности:

для проверки термической стойкости покрытия поверхность эмалированных деталей следует нагреть до максимальной температуры и обрызгать 100 мл воды температурой 20°С в трех местах в течение 3 с. Места эмалированных покрытий для обрызгивания следует определять но наиболее нагретым местам. После высыхания брызг и охлаждения аппарата следует произвести проверку испытуемой поверхности при помощи индикатора (ферроксила) следующим образом: на обезжиренную с помощью хлористого углерода эмалированную поверхность следует наложить целлофан, смоченный в индикаторе. Целлофан оставляют на испытуемой поверхности в течение 10 мин. После удаления целлофана с поверхности ни на целлофане, ни на испытуемой поверхности не должны быть заметны синие пятна.

Приготовление индикатора (ферроксила): в 100 мл воды растворить 1 г ферроциопила калия (красный кровяной соли) и 10 г хлористого натрия (поваренной соли);

определение химической стойкости покрытия следует производить «пробой пятном». Для этого участок испытуемой поверхности протирают спиртом и очерчивают восковым карандашом. В центр очерченного круга диаметром 20 мм вливают каплю 4% уксусной кислоты, которую после выдержки в течение 1 мин смывают спиртом. На эмали не должно оставаться матового пятна;

механическую прочность следует испытывать путем удара свободно падающего на эмалевую поверхность одной из деталей аппарата стального шарика массой 50—60 г с определенной высоты. Произведение высоты на массу шарика должно составлять 0,19 Н·м (0,02 кг·м). Для сохранения вертикального направления падения груза применяется металлическая труба. Испытуемая деталь должна быть установлена на стальное колесо с наружным диаметром 60 мм, внутренним — 50 мм и кромками с радиусом закругления 1 мм. После удара на эмалевом покрытии не должно появляться сколов и трещин.

Толщину слоя эмалевого покрытия должны определять прибором типа «измеритель толщины пленок ИТП-1».

Коэффициент диффузного отражения для белых эмалей должен быть определен по формуле

K0 = Kэ· i0/ iэ

где K0 — коэффициент диффузного отражения образца;

Кз— коэффициент диффузного отражения эталона;

i0, iэ — показания микроамперметра соответственно для эталона и образца.

Коэффициент диффузного отражения должны определять фотоэлектрическим блескомером типа ФБ-2.

Адгезию лакокрасочных покрытий следует определять методом решетчатых надрезов по ГОСТ 15140 – 78.

4.22. Стойкость неметаллических деталей воздействию углеводородных газов (п. 2.19) должны проверять следующим образом:

взвешенные детали, суммарная масса которых не менее 1 г, погрузить на 24 ч в сосуд с жидким пентаном так, чтобы они были полностью покрыты жидкостью и не касались друг друга и стенок сосуда. Затем детали следует извлечь и, промокнув фильтровальной бумагой за время не более 1 мин, поместить в закрытый бюкс и взвесить. Затем детали следует оставить в открытом бюксе на 24 ч, после чего вновь взвесить.

Изменение массы деталей следует вычислять но формулам:

Δ m1 = m1-m2 / m2 ·100% Δ m2 = m0-m2 / m2 ·100%

где m0 – масса деталей до погружения в пентан, г;

m1 – масса деталей спустя 1 мин после извлечения из пентана, г;

m2 – масса деталей спустя 24 ч после извлечения из пентана, г.

4.23. Температуру нагрева наружных поверхностей и деталей аппарата (пп. 2.21, 2.22) следует определять при помощи поверхностных термопар типа ТКХ с милливольтметром пирометрическим по ГОСТ 9736—80 или термометром сопротивления по технической документации, утвержденной в установленном порядке с логометром по ГОСТ 9736—80 при максимальном давлении газа перед аппаратом и максимальной температуре воды на выходе.

4.24. Испытание аппарата на транспортную тряску (п. 2.23) должны проводить на стенде в течение (35±1) мин при средней перегрузке 2,4 g и частоте 9 Гц. Аппарат должен быть жестко укреплен на стенде.

После испытаний аппаратов на транспортную тряску их следует проверить на соответствие всем требованиям настоящего стандарта.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждый аппарат должен иметь табличку по ГОСТ 12969—67, прикрепленную в доступном месте (исключая лицевую поверхность) и содержащую:

наименование или товарный знак предприятия-изготовителя;

порядковый номер аппарата по системе нумерации предприятия-изготовителя;

год и месяц выпуска;

условное обозначение аппарата;

величину номинального давления в Па и теплоту сгорания газа в кДж/м3, на которые рассчитан аппарат;

тепловую мощность аппарата в Вт.

Маркировка должна быть нанесена способом, обеспечивающим ее сохранность в течение всего срока службы аппарата.

5.2. Все обработанные неокрашенные наружные детали аппарата и резьбовые концы штуцеров должны быть подвергнуты консервации по ГОСТ 9.014—78 по II группе изделий для категорий условий хранения и транспортирования 2 (С).

Срок действия консервации – 12 мес.

Отверстия штуцеров должны быть защищены от засорения.

5.3. Каждый аппарат должен быть обернут двухслойной упаковочной бумагой по ГОСТ 8828 – 89 или мешочной бумагой по ГОСТ 2228 – 81, или другой бумагой, обеспечивающей сохранность аппарата, обвязан шпагатом и упакован в деревянную обрешетку (типов I–3, II–1, II–2, II–3 по ГОСТ 12082—82), или комбинированную обрешетку, изготовленную по техническим условиям и рабочим чертежам, утвержденным в установленном порядке, или в тару из гофрированного картона (марки П.Т по ГОСТ 9142—84) с усилением жесткости ящика вспомогательными упаковочными средствами-вкладышами.

При отправке в районы Крайнего Севера и труднодоступные районы транспортная тара и упаковка аппаратов должны соответствовать группе 102 ГОСТ 15846–79.

5.4. Руководство по эксплуатации аппарата должно быть уложено в пакет из полиэтиленовой пленки по ГОСТ 10354—82 или завернуто в водонепроницаемую бумагу по ГОСТ 8828—89.

5.5. Хранение аппаратов — по группе условий хранения 2 (С) по ГОСТ 15150—69.

5.6. Аппараты транспортируют железнодорожным транспортом в крытых вагонах или автомобильным транспортом в соответствии с правилами перевозки грузов, действующими на транспорте конкретного вида.

Размещение груза при перевозке аппаратов по железной дороге должно соответствовать «Техническим условиям погрузки и крепления грузов МПС».

Допускается аппараты формировать в пакеты. Габаритные размеры пакетов – по ГОСТ 24597 – 81. Аппараты, сформированные в пакеты, устанавливают:

на плоские поддоны по ГОСТ 9078—84 (упакованные в деревянную обрешетку) грузоподъемностью не более 1 т;

на ящичные поддоны по ГОСТ 9570—84 (упакованные в ящики из гофрированного картона).

Аппараты, установленные на плоских поддонах, скрепляют по ГОСТ 21650–76 металлической лентой по ГОСТ 3560–73 или ГОСТ 6009–74, или ГОСТ 503–81.

5.7. Транспортная маркировка груза — по ГОСТ 14192–77 с нанесением манипуляционных знаков; «Осторожно, хрупкое», «Верх, не кантовать», «Боится сырости».

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Предприятие-изготовитель должно гарантировать соответствие аппаратов требованиям настоящего стандарта при условии соблюдения правил монтажа, хранения и эксплуатации, указанных в настоящем стандарте и руководстве по эксплуатации по ГОСТ 2.606—71.

Гарантийный срок эксплуатации аппаратов — 3 года: для аппаратов, поступающих в розничную продажу, — со дня продажи; для аппаратов, предназначенных для внерыночного потребления, — со дня получения потребителем.

ПЛИТЫ ГАЗОВЫЕ БЫТОВЫЕ ТУРИСТСКИЕ

Общие технические условия. ГОСТ 30157-94). Дата введения 01.01.97

Настоящие технические условия распространяются на плиты газовые бытовые туристские (далее – плиты), предназначенные для приготовления пищи в походных условиях на открытом воздухе, работающие от баллона для сжиженных углеводородных газов.

Плиты следует считать продукцией повышенно опасной, эксплуатация которой требует соблюдения специальных правил по безопасности.

Все требования ТУ являются обязательными.

1. КЛАССИФИКАЦИЯ

1.1. Плиты классифицируют:

по числу горелок: одногорелочные –1;

двухгорелочные – 2;

по давлению газа перед плитой:

низкого (2,940 кПа);

ысокого (1600 кПа) – В;

по условиям поставки:

без баллона;

с баллоном – Б.

2. ОСНОВНЫЕ ПАРАМЕТРЫ

2.1. Основные параметры плит должны соответствовать указанным в таблице 1.

Таблица 1.

|

Наименование показателя

|

Значение

|

|

1. Номинальная тепловая мощность горелок плиты, кВт

|

От 0,6 до 3,8

|

|

2. Коэффициент полезного действия горелок плиты с номинальной тепловой мощностью более 1,05 кВт, %, не менее

|

58

|

|

3. Содержание оксида углерода в сухих неразбавленных продуктах сгорания, мг/м3 (% по объему), не более

|

625 (0,05)

|

|

4. Содержание оксидов азота в продуктах сгорания, мг/м3 (% по объему), не более

|

200 (0,016)

|

|

5. Превышение температуры боковых поверхностей плиты и поверхности под плитой относительно температуры помещения, °С, не более

|

60

|

|

6. Температура пластмассовых ручек обслуживания не должна превышать температуру окружающей среды, °С, более чем на

|

40

|

|

7. Температура баллона, °С, не более

|

45

|

|

8. Температура крана, °С, не более

|

145

|

Предельное отклонение – ±10 %

2.2. Примеры условных обозначений:

– плиты газовой бытовой туристской (ПГТ) одногорелочной (1), высокого давления(В):

ПГТ-В ОСТ 30157-94

– плиты газовой бытовой туристской (ПГТ) двухгорелочной(2), низкого давления:

ПГТ2 ГОСТ 30157-94.

– плиты газовой бытовой туристской (ПГТ) двухгорелочной(2), низкого давления с баллоном (Б):

ПГТ2Б ГОСТ 30157-94.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Плиты следует изготовлять в соответствии с требованиями настоящих ТУ по рабочим чертежам и, при необходимости, образцу-эталону, утвержденным в установленном порядке.

3.2. Плиты предназначены для работы на сжиженном газе по ГОСТ 20448 с номинальным давлением 2,940 кПа (плиты низкого давления) и с максимальным давлением 1600 кПа перед плитой (плиты высокого давления).

3.3. Плиты низкого давления должны быть снабжены регулятором давления для сжиженных углеводородных газов по ГОСТ 21805 или по другой нормативно-технической документации. Регулятор должен быть встроенным в плиту или присоединенным к плите посредством резинотканевого рукава по ГОСТ 18698 или ГОСТ 9356, или ГОСТ 10362.

Плиты высокого давления должны быть присоединены к баллонам без регулятора.

3.4. Номинальные значения климатических факторов внешней среды:

– для эксплуатации - по условиям УЗ ГОСТ 15150, но при этом нижнее значение температуры воздуха 5ºС;

– для хранения и транспортирования, а также для перерывов в работе по условиям УЗ ГОСТ 15150.

3.5. Газовые коммуникации плиты должны быть герметичными.

3.5.1. Съемные детали газовых коммуникаций, которые при техническом обслуживании могут быть демонтированы, должны быть герметичными после пятиразового демонтажа.

3.6. Соединения плиты с баллоном, регулятором и резинотканевым рукавом (при их наличии) должны быть герметичными.

3.7. Материалы, применяемые для герметизации газовых коммуникаций, должны быть газостойкими. Изменение массы средств герметизации по отношению к исходной не должно превышать 5%.

Твердость по Шору А для резиновых деталей после ускоренного старения не должна измениться более чем на 5 единиц.

3.8. Корпус плиты должен быть жестким.

3.9. Материалы и покрытия деталей, соприкасающихся с пищевыми продуктами, следует применять из числа разрешенных СЭС.

3.10. Составные части плиты, в том числе и уплотнительные материалы, подвергающиеся в процессе эксплуатации тепловым, химическим и механическим воздействиям, должны быть изготовлены из материалов (или иметь покрытия), устойчивых к этим воздействиям.

Коэффициент яркости белых силикатных эмалей должен быть не менее 80 %.

Адгезия лакокрасочных покрытий должна быть не более трех баллов.

Цветные декоративные покрытия должны соответствовать образцу покрытия, утвержденному в установленном порядке.

3.11. Плита в упаковке должна выдерживать транспортную тряску при средней перегрузке 2,4 g и частоте 120 ударов в минуту.

3.12. Требования к надежности

3.12.1. Наработка до отказа плиты – не менее 11000 циклов для каждого крана или крана с иглой.

3.12.2. Наработка до отказа регулятора давления для сжиженного газа – не менее 6000 циклов для баллона с регулятором, встроенным в плиту.

3.12.3. Критерий отказа – нарушение герметичности.

3.12.4. Средний срок службы плиты – не менее 10 лет. Критерий предельного состояния – износ присоединительных деталей плиты к регулятору давления или баллону (резьбовых гаек и штуцеров, ниппелей, переходников), поломка крана с иглой.

З.13. Решетка (опоры для установки посуды)

3.13.1. Решетка (опоры для установки посуды) должна быть съемной, несъемной или разборной. При установке на плите съемная решетка должна фиксироваться.

3.13.2. Решетка (опоры для установки посуды) должна обеспечивать устойчивое положение посуды диаметром не менее 60 мм. Допуск плоскостности рабочей поверхности решетки не должен превышать 4 мм.

Устойчивое положение посуды диаметром 60 мм должно быть обеспечено конструкцией решетки или дополнительным приспособлением.

3.14. Горелка.

3.14.1. Горелка должна обеспечивать горение без отрыва, проскока и желтых языков пламени.

3.14.2. Пламя горелки должно быть устойчивым к потоку воздуха скоростью 5 м/с.

Допускается наличие ограждающих устройств против задувания пламени ветром.

3.14.3. Смещение горелки и ее составных частей при ручной переноске плиты в рабочем положении не допускается.

3.14.4. Межосевое расстояние между горелками должно быть не менее 210 мм.

3.15. Краны горелок

3.15.1. Краны горелок должны обеспечивать бесступенчатое регулирование расхода газа.

3.15.2. Краны горелок плит низкого давления должны иметь ограничители хода в крайних положениях (закрытом и открытом).

3.15.3. Для кранов горелок следует применять смазочный материал, обеспечивающий нормальную работу крана не менее трех лет.

3.15.4. Краны с иглой должны удовлетворять следующим требованиям:

– при открытии игла не должна выпадать из своего гнезда;

– при закрытии игла должна упираться в опору;

– направление закрытия должно быть указано стрелкой.

3.16. Ручки кранов

3.16.1.Захваты ручек кранов или указатели на ручках кранов для плит низкого давления в закрытом положении кранов должны быть расположены вертикально.

3.16.2. Поворот ручек кранов в открытое положение следует производить против хода часовой стрелки.

3.17. Комплектность

3.17. В комплект плиты входят съемная решетка (при ее наличии), ограждающее устройство (при его наличии) и руководство по эксплуатации по ГОСТ 2.601.

Плиты низкого давления допускается комплектовать: баллоном по ГОСТ 15860 или по другой нормативно-технической документации, регулятором по ГОСТ 21805 или по другой нормативно-технической документации и резинотканевым рукавом длиной не менее 1000 мм с двумя хомутами.

Плиты высокого давления допускается комплектовать: баллоном по ГОСТ 15860 или по другой нормативно-технической документации, краном со шлангом, иглой, приспособлением для крепления баллона, переходником при применении баллона по ГОСТ 15860. Допускается использовать другие изделия, обеспечивающие надежность и безотказность плит.

3.18. Маркировка

3.18.1. На плите должна быть маркировка, содержащая:

– товарный знак или наименование предприятия-изготовителя;

– условное обозначение плиты и модель плиты (при необходимости);

– номинальное (для плит низкого давления) или максимальное (для плит высокого давления) давление газа;

– расход газа, г/ч;

– порядковый номер по системе нумерации предприятия-изготовителя;

– месяц и год выпуска;

– знак соответствия для сертифицируемых плит.

Маркировка должна быть нанесена способом, обеспечивающим ее сохранность в течение срока службы плиты.

3.18.2. Транспортная маркировка грузов – по ГОСТ 14192 с нанесением манипуляционных знаков «Верх», «Хрупкое. Осторожно», «Беречь от нагрева» и надписи «Огнеопасно» (для плит, поставляемых с баллоном, наполненным газом).

3.19. Упаковка

3.19.1. Плита, регулятор, малолитражный (аэрозольный) баллон, рукав, кран со шлангом, приспособление для крепления баллона, переходник (при их наличии) должны быть уложены в потребительскую упаковку.

Баллоны объемом 5 л по ГОСТ 15860 (при их наличии) поставляют в упаковке предприятия-изготовителя.

3.19.2. Плита в потребительской упаковке должна быть упакована в ящик из гофрированного картона марки П или Т по ГОСТ 9142 или ящик из коробчатого картона по ГОСТ 7933, или дощатый ящик типа II-I или V-I по ГОСТ 2991.

При отсутствии потребительской упаковки плита и съемные детали перед упаковыванием в дощатый ящик должны быть обернуты двухслойной упаковочной бумагой любой марки по ГОСТ 8828 или парафинированной бумагой по ГОСТ 9569 и обвязаны шпагатом крестообразно в два слоя. Регулятор, рукав, кран со шлангом, приспособление для крепления баллона, переходник (при их наличии) должны быть упакованы с плитой. Перед упаковыванием в дощатый ящик они должны быть, обернуты парафинированной бумагой по ГОСТ 9569 или упаковочной бумагой любой марки по ГОСТ 8828 и обвязаны шпагатом.

Допускается применение других способов упаковывания и упаковочных материалов.

3.19.3. Руководство по эксплуатации должно быть вложено в потребительскую упаковку, при ее отсутствии – в бумажный пакет или завернуто в двухслойную упаковочную бумагу по ГОСТ 8828.

4. ПРИЕМКА

4.1. Для проверки соответствия плит требованиям настоящих ТУ следует проводить приемо-сдаточные, периодические, типовые, сертификационные испытания и испытания на надежность.

4.2. При приемо-сдаточных испытаниях плиты следует подвергать проверке на соответствие требованиям, указанным в таблице 2.

Таблица 2.

|

Количество испытуемых плит

|

Номер пункта настоящего стандарта

|

|

Каждая плита

|

3.1 (на соответствие образцу-эталону); 3.5; 3.6; 3.13.1 (в части фиксирования); 3.14.1; 3.15.1; 3.15.2; 3.15.4; 3.16.1; 3.17.1; 3.18.1; 3.18.2; 3.19.1; 3.19.2; 3.19.3

|

4.3. Периодические испытания следует проводить не реже одного раза в год не менее чем на трех плитах из числа прошедших приемо-сдаточные испытания на соответствие всем требованиям настоящих ТУ, кроме 3.4; 3.11; 3.13.

4.4. Типовые испытания следует проводить при изменении конструкции, технологии изготовления и материалов, влияющих на параметры и требования, установленные настоящими ТУ.

Типовым испытаниям следует подвергать не менее трех плит на соответствие тем требованиям настоящих ТУ, на которые могли повлиять внесенные изменения.

4.5. Испытания плит на соответствие 3.4; 3.11; 3.12 следует проводить один раз в пять лет. Начало отсчета – со дня серийного производства.

4.6. Сертификационные испытания следует проводить не менее чем на трех плитах из числа прошедших приемо-сдаточные испытания на соответствие требованиям настоящих ТУ.

Сертификационные испытания проводят при сертификации плит.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. При проведении испытаний должна быть использована следующая аппаратура:

- термометр лабораторный с погрешностью измерения: ±1°С для измерения температуры воздуха в помещении и температуры газа; ±0,2°С для измерения температуры воды;

– барометр с погрешностью измерения ±200 Па для измерения атмосферного давления;

– преобразователь термоэлектрический с погрешностью измерения ±3°С с вторичным прибором с погрешностью измерений ±0,5 % нормируемого значения – для измерения температуры нагрева боковых поверхностей плиты, поверхности под плитой, ручек обслуживания крана, баллона;

– мановакуумметр с погрешностью измерения ±20 Па – для измерения давления газа;

– манометр класса точности 1,5 с верхним пределом измерения 1600 кПа – для измерения давления газа;

– анемометр с диапазоном измерения от 0,1 до 5 м/с – для измерения скорости движения воздуха в помещении;

– психрометр аспирационный с погрешностью измерения ±4 % – для измерения относительной влажности воздуха в помещении;

счетчик газовый с погрешностью измерения ±1 %.

секундомер класса точности 2 – для измерения продолжительности испытаний;

– газоанализатор с погрешностью измерения: ±2,5 % – для измерения содержания диоксида углерода в продуктах сгорания; ±10% для измерения содержания оксида углерода в продуктах сгорания;

– калориметр лабораторный с погрешностью измерения не более ±1050 кДж/м3 или хроматограф лабораторный с пределом измерений от 0 до 100 % – для измерения теплоты сгорания газа;

– блескомер с погрешностью измерения ±4 % – для измерения коэффициента яркости силикатных эмалей;

– линейка и набор щупов класса точности 2 – для измерения допуска плоскостности решетки;

– весы с погрешностью взвешивания: ±10 г – для измерения массы воды и посуды; ±0,001 г для измерения массы средств герметизации; ±1 г – для измерения массы газа при испытании;

– пробоотборник,

– индикатор с погрешностью измерения ±30 мкм – для измерения деформации;

– твердомер для определения твердости резиновых деталей по Шору А;

– колориметр-нефелометр фотоэлектрический с погрешностью измерения ±1 % для измерения оптической плотности окрашенного раствора – для определения содержания оксидов азота в продуктах сгорания;

– линейка металлическая с пределом измерений: от 0 до 500 мм; от 0 до 1000 мм;

– штангенциркуль с погрешностью измерения ±0,1 мм;

– газоанализатор химический с погрешностью измерения ±25 %

– для определения содержания оксида углерода в газовоздушной смеси;

– устройство для испытания на герметичность. Допускается применять другие средства измерений и контроля, обеспечивающие указанную точность измерений.

5.2. Условия проведения испытаний

5.2.1. Периодические, типовые и сертификационные испытания проводят при соблюдении следующих условий:

температура воздуха в помещении, °С (20±5)

скорость движения воздуха в помещении, м/с, не более 0,1

относительная влажность воздуха в помещении, %, не более 80

5.2.2. Периодические, типовые и сертификационные испытания следует проводить на испытательных газах G30 (бутан технический), G31 (пропан технический), Г2 (сжиженный), приемо-сдаточные – на Г2 (сжиженный).

5.2.3. Давление газа при испытании плит низкого давления должно соответствовать указанному в таблице 3.

Таблица 3

|

Наименование

газа

|

Давление, кПа

|

|

номинальное

|

минимальное

|

максимальное

|

|

Испытательный газ

Г2, G30, G31

|

2,940

|